Batterie al litio e sicurezza: il ruolo essenziale del produttore

31 agosto 2022

Viviamo nel decennio della transizione energetica, segnato da uno sviluppo senza precedenti di nuove tecnologie nel campo dell’elettrificazione, a partire del segmento delle batterie al litio, una componente essenziale per l’abbandono progressivo delle inquinanti fonti fossili verso una mobilità green a basso impatto ambientale. E se oggi gli occhi di tutti sono puntati sulle batterie, sappiamo bene che la diffusione di generalizzazioni, convinzioni inesatte e falsi miti è dietro l’angolo, portando spesso a generare nell’opinione pubblica timori e paure. Uno di questi è legato al rischio incendio: è ormai diffusa l’idea inesatta che le batterie al litio siano facilmente infiammabili. Navigando sul web è facile incappare in notizie e immagini shock su batterie al litio che hanno preso fuoco apportando danni a cose e persone, ma non bisogna fare di tutta l’erba un fascio e, soprattutto, è importante diffondere un’informazione accurata e corretta.

Il produttore, infatti, gioca un ruolo fondamentale per garantire la sicurezza della batteria: su questo tema si lavora già dalla fase di ricerca e sviluppo, per poi passare alla progettazione che prevedrà il rispetto di determinati crismi, fino alla scelta dei materiali più consoni e all’assemblaggio vero e proprio del pacco batteria.

Sono però tante le aziende che si sono avventurate nel mercato delle batterie con una conoscenza e un’esperienza insufficienti e che hanno contribuito a creare un’immagine negativa sulle batterie al litio. Se la progettazione del pacco viene fatta in modo approssimativo, se si utilizza una chimica non sicura o non adatta all’applicazione, un’elettronica poco efficiente e se l’assemblaggio non è svolto in modo attento, il rischio incendio può diventare reale. È quindi importante affidarsi a produttori di batterie con esperienza, che conducano test tecnici specifici e un’accurata selezione delle componenti e dell’elettronica, già dalla fase di ricerca e sviluppo.

Scopriamo nel dettaglio quali sono le caratteristiche che rendono una batteria al litio sicura.

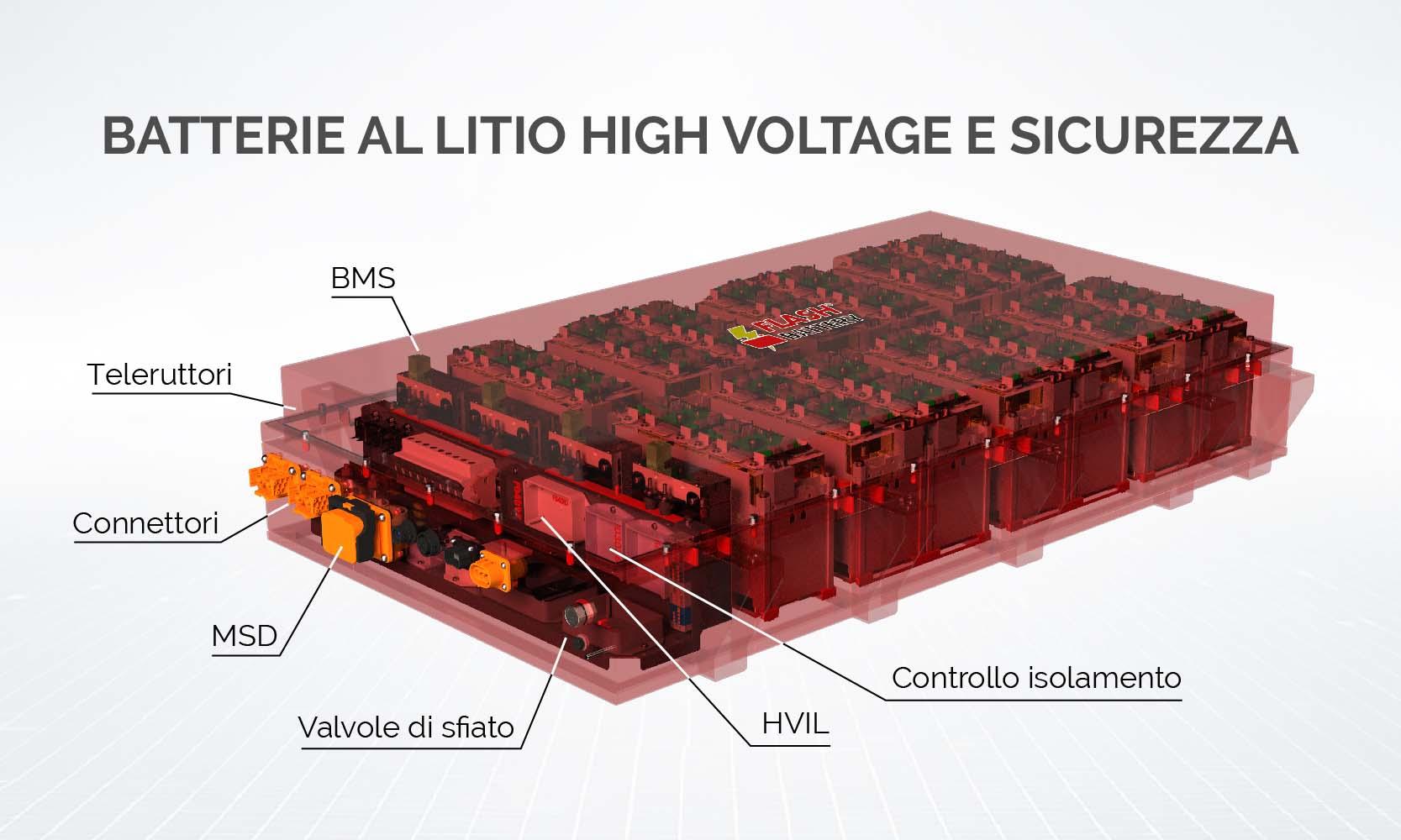

La fase di progettazione di una batteria al litio è tra le più importanti per garantire la sicurezza del pacco di batterie, dell’applicazione e dell’utilizzatore finale. È quindi importante porsi tre domande essenziali:

Sono rispettati i requisiti minimi di sicurezza elettrica ed elettromagnetica richiesti dalle normative europee? Lo studio della meccanica della batteria è stato fatto in modo da garantirne l’integrità anche in caso di vibrazioni o sollecitazioni? Il BMS mi permetterà davvero di monitorare costantemente il funzionamento della batteria?

Dal 2012, in Flash Battery siamo riusciti a garantire la sicurezza di tutte le nostre batterie al litio sparse per il mondo lavorando su questi aspetti ogni giorno, sviluppando un’elettronica di controllo proprietaria avanzata, scegliendo la giusta chimica al litio e assicurando il corretto assemblaggio di ognuno degli oltre 500 modelli customizzati di pacchi batterie prodotti.

L’esperienza decennale, maturata al fianco di numerosi OEM europei che ci hanno scelti per la nostra focalizzazione sul mercato delle macchine e dei veicoli industriali, ci ha permesso di realizzare migliaia di batterie al litio completamente personalizzate, studiate ad hoc per le esigenze di lavoro e sviluppate con un concetto di efficienza e sicurezza che si adatta alle esigenze di lavoro richieste da ogni applicazione.

In termini di sicurezza, la scelta della chimica è fondamentale. Sul mercato esistono svariate chimiche su base litio ed è importante scegliere quella che, per le sue caratteristiche intrinseche, più si avvicina alle esigenze e alle peculiarità dell’applicazione da elettrificare.

Per l’elettrificazione di macchine e veicoli industriali, in Flash Battery abbiamo scelto di affidarci ad una chimica ben precisa, la chimica LiFePo4, la più sicura e stabile che si possa trovare sul mercato, disponibile in formati di grande capacità come richiesto dai sistemi industriali, e che tra tutte risponde meglio alle esigenze specifiche di questo settore, garantendo oltre 4.000 cicli di vita.

“Oggi nel mercato dell’elettrificazione la sfida maggiore è tra due principali chimiche su base litio: la NMC (Nichel, Manganese, Cobalto), la più utilizzata in automotive, e la chimica LFP (Litio, Ferro Fosfato) più impiegata nel segmento dei veicoli industriali. A differenza di molte applicazioni industriali, le automobili stressano poco la batteria e, al contrario, necessitano di velocità di ricarica e alta densità energetica. Nel mondo dell’industria, invece, dove spesso i cicli di lavoro sono intensi e si protraggono per tante ore consecutive, le esigenze principali sono la lunga vita della batteria e la sua sicurezza, per questo motivo la chimica LFP risulta la scelta migliore e, se correttamente gestita, è meno soggetta a fenomeni di runaway”.

Oltre alla scelta della chimica, ci sono altri importanti elementi da considerare nella produzione di una batteria al litio sicura. Uno di questi è proprio l’assemblaggio delle celle, fondamentale per determinare la sicurezza. Minore sarà il numero di celle assemblate in una batteria e maggiore sarà il suo grado di sicurezza.

Per spiegare meglio questo concetto abbiamo chiesto al nostro Quality Manager, Andrea Rossini, di fornirci qualche dettaglio in più:

“Se nell’assemblaggio del pacco batteria si utilizzano celle di piccola taglia, allora sarà necessario utilizzare un numero molto elevato di celle in parallelo. Facciamo un esempio pratico prendendo una batteria al litio da 400 Ah. Se questa fosse composta da celle cilindriche da 3Ah, ne servirebbero 130 in parallelo. Se invece per comporre la stessa batteria utilizzassimo celle prismatiche da 50 Ah, avremmo bisogno di metterne in parallelo solamente 8 per raggiungere la capacità desiderata. È chiaro che, se una di queste celle dovesse andare in corto, nel primo caso si troverebbe a dover assorbire l’energia fino a 130 volte la sua capacità, mentre nel secondo caso solo 8 volte. Le batterie Flash Battery sono realizzate con un massimo di 4 celle in parallelo, una metodologia di assemblaggio che, dopo numerosi test e studi, è stata validata e risulta essere la migliore per garantire massima sicurezza in ogni situazione”.

Altro aspetto essenziale per la realizzazione di una batteria al litio sicura è lo sviluppo del suo Battery Management System, ovvero il suo software di gestione. Un BMS intelligente permetterà di sfruttare al meglio la chimica scelta e garantirà non solo sicurezza, ma anche performance e affidabilità continuative nel tempo.

Qual è lo scopo principale del BMS e dell’elettronica di controllo?Principalmente quello di mantenere le celle bilanciate, monitorare real-time tutti i parametri della batteria, dialogare con il veicolo e comandare il caricabatterie. Se progettato attentamente, un buon BMS garantisce poi la stabilità delle prestazioni della batteria nel tempo, svolgendo autodiagnostica e manutenzione predittiva e fornendo un controllo a 360° dell’intero pacco batteria al litio.

Una buona elettronica di controllo evita il surriscaldamento

Il surriscaldamento è una delle principali problematiche da evitare per garantire la sicurezza di una batteria al litio e, per fare questo, un monitoraggio costante della temperatura interna della batteria diventa un compito essenziale. Tra le varie funzioni di un BMS intelligente c’è anche questa: garantire un check costante della temperatura e della tensione delle singole celle e dialogare con il veicolo e con il caricabatterie per bloccare carica e scarica in caso di criticità ed intervenire sui teleruttori generali.

Un buon monitoraggio, però, non è sempre sufficiente. È importante farlo nei punti giusti e in modo efficiente. Ciò che spesso fa la differenza in termini di sicurezza è proprio come funziona l’elettronica di controllo. Lavorare sull’elettronica per migliorarla è stato uno dei principali obiettivi di Flash Battery fin dalla sua nascita, nel 2012, quando il potenziale delle prime batterie al litio provenienti dall’asia era frenato da grossi problemi di elettronica che limitavano la sicurezza e l’affidabilità delle batterie al litio nel tempo. Flash Battery ha lavorato sin da subito proprio sull’elettronica, realizzando un software proprietario di controllo remoto unico nel suo genere dai numerosi vantaggi: Il Flash Data Center.

Flash Data Center 4.0 tra i progetti finalisti del Bauma Innovation Award 2022

Il Flash Data Center è nato con l’obiettivo di monitorare giornalmente l’esatto utilizzo di ogni singola batteria al litio Flash Battery installata nel mondo e la sua caratteristica più importante è il controllo automatico dei dati.

Tramite un software realizzato internamente, i dati ricevuti sul funzionamento delle batterie sono analizzati h24 e 7/7 e qualsiasi segnalazione di warning o abuso è inviata contestualmente sia al cliente che al Reparto Service Flash Battery in modo da prevenire eventuali guasti o anomalie, garantendo autodiagnostica e manutenzione predittiva.

Se già nella sua prima versione questo software, oggi brevettato in Italia e in attesa di brevetto estero, ha permesso un’analisi precisa di come vengono utilizzate le macchine e i veicoli industriali con batteria Flash Battery, permettendo così di conoscere effettivi tempi di carica e scarica, giorni di utilizzo, consumi medi, tempi di ricarica e temperature raggiunte e migliorando l’efficienza di lavoro dei mezzi, la sua ultima versione 4.0 apporta un ulteriore valore aggiunto.

Il cloud di Flash Data Center 4.0 è integrato in ambiente virtuale con “continerized architecture” che sfrutta l’intelligenza artificiale e garantisce l’interconnessione di tutti i sistemi batteria prodotti da Flash Battery con il supporto di tecnologie avanzate di machine learning. Questo sistema (per cui è stata sviluppata anche una nuova interfaccia grafica snella e intuitiva per migliorare la user experience) dà la possibilità di effettuare analisi avanzate e predittive dei big data sui sistemi batteria in tempo reale e, queste sue caratteristiche innovative lo hanno portato a classificarsi tra i finalisti del prestigioso premio Bauma Innovation Award 2022.

Per assicurare la sicurezza di una batteria al litio è importante sottoporla a diversi test specifici che hanno l’obiettivo di stressarla in diverse condizioni d’uso e identificare, dove serve, eventuali migliorie applicabili. Le principali tipologie di test di sicurezza sono due: Safety Tests e Performance Tests. Approfondiamo le loro caratteristiche.

Safety tests

Si tratta di test effettuati in laboratorio e in condizioni controllate di sicurezza, in cui le batterie vengo stressate fino a portarle al loro limite di funzionamento dichiarato o, addirittura, fino a superare il range di utilizzo. In questo modo si avrà la certezza che il grado minimo di sicurezza sia garantito anche in condizioni estreme, tutelando al contempo trasportatore e utilizzatore.

Test UN 38.8

Tra gli standard test più conosciuti, il gruppo di test UN 38.3 (le cui modalità sono riportate nel documento internazionale Manual Tests and Criteria), composto da 8 tipologie diverse di prove che simulano le possibili condizioni in cui la batteria deve garantire di essere sicura (test termico, di vibrazione, di quota, di shock, di impatto, di sovraccarica, ecc.).

Il superamento di questi test è un requisito essenziale per il trasporto delle batterie al litio a livello globale, sia su gomma, che via nave o via aerea.

Nail Penetration Test

Un altro ottimo esempio di test di sicurezza eseguito per simulare la peggior cosa che possa capitare a una batteria al litio, ovvero il cortocircuito all’interno delle celle, è il Nail Penetration Test (o test di perforazione). Questo test consiste essenzialmente nel penetrare la batteria con un chiodo simulando un corto per verificare che la batteria non prenda fuoco o non esploda.

Chiaramente le probabilità che una cella venga perforata nella realtà e con un uso standard della batteria sono pressoché nulle, ma si tratta di un test estremamente importante perché simula il cortocircuito, un problema che può realmente emergere in caso di abusi o difetti di fabbricazione.

Performance tests

Per misurare le performance e le specifiche nominali delle batterie al litio in modo oggettivo e poterle confrontare con altre batterie della stessa tipologia presenti sul mercato, si eseguono invece i test di performance, oggi molto diffusi in quanto l’uso delle batterie al litio è sempre più presente in diversi settori dell’economia, dalle applicazioni mobili fino all’automotive e al comparto delle macchine dei veicoli industriali.

In virtù di questo, sono sempre di più i paesi europei che, spinti dalle urgenti normative green, muovono importanti investimenti nel settore, i quali si traducono anche nella crescita esponenziale di laboratori di testing di batterie di taglia medio-grande, che forniscono oggi un servizio completo, accurato e specializzato.

Flash Battery progetta e produce batterie al litio totalmente customizzate in funzione delle esigenze del cliente, del settore di utilizzo e dell’applicazione stessa da elettrificare. Ma una batteria, solo perché personalizzata, dovrebbe essere meno sicura? Al contrario! Lavorare su misura significa garantire altissimi standard qualitativi, i quali si traducono chiaramente anche nel rispetto di elevati in sicurezza.

Ogni batteria prodotta da Flash Battery segue precisi iter di customizzazione e per ogni sua caratteristica, che sia questa meccanica, elettronica o elettrica, viene sviluppata un’apposita linea guida interna di progettazione che ci consente di rispettare i requisiti minimi di sicurezza per ogni nuovo progetto che realizziamo.

Le nostre soluzioni progettuali sono poi sviluppate utilizzando elementi funzionali base standardizzati, integrati in base alle esigenze specifiche richieste dalla batteria e dal contesto di utilizzo. Inoltre, tutti i processi e gli iter di lavoro, prima di essere validati e standardizzati vengono testati internamente dal nostro reparto R&D o presso laboratori esterni (se necessario) e questo ci permette di poter garantire ai nostri clienti quell’affidabilità e professionalità che ci contraddistingue.

Scegliere di affidarsi a un produttore di batterie al litio di esperienza e con il giusto know-how è quindi un aspetto determinante per garantire la sicurezza dei propri mezzi industriali. Dietro alla tensione, agli Ah e alle dimensioni di una batteria c’è davvero un mondo complesso, fatto di studio, ricerca e sviluppo, test tecnici e, soprattutto, scelta accurata delle componenti e dell’elettronica, aspetti che, oltre ad influenzare le performance dell’applicazione, sono essenziali per rendere una batteria al litio sicura e affidabile nel tempo.