Qual è la chimica più adatta per l’elettrificazione del tuo mezzo? Scopriamo i vari tipi di batteria

30 giugno 2022

Le batterie al litio coinvolgono oggi l’elettrificazione di una fetta sempre più ampia di applicazioni. Se inizialmente coinvolgevano telefoni, computer e piccole applicazioni di utensileria, si sono via via evolute verso l’elettrificazione di veicoli ibridi o full-electric e oggi sono sempre di più i produttori di macchine industriali e veicoli elettrici che si rivolgono a questa tecnologia per la transizione elettrica delle proprie flotte, nei più svariati settori, come logistica, material handling, construction, piattaforme aeree, agricoltura, mezzi aeroportuali e nautica, per citarne alcuni.

Scegliere la giusta batteria al litio per il proprio mezzo è quindi diventato, oggi più che mai, un compito complesso, ma quanto mai necessario, soprattutto in vista delle ultime disposizioni arrivate dal Parlamento Europeo, che ha approvato dal 2035 lo stop alle vendite di auto a benzina e diesel.

Le batterie al litio, però, non sono tutte uguali! Sono tanti gli elementi che concorrono a creare la batteria più adatta per una specifica applicazione. Sul mercato esistono diverse tipologie di batterie al litio; ma dietro a tensione, Ah e dimensioni di una batteria al litio c’è davvero un modo complesso, fatto di studio, ricerca e sviluppo, test tecnici e soprattutto, la scelta della giusta chimica, che può essere più o meno adatta alle esigenze del proprio veicolo.

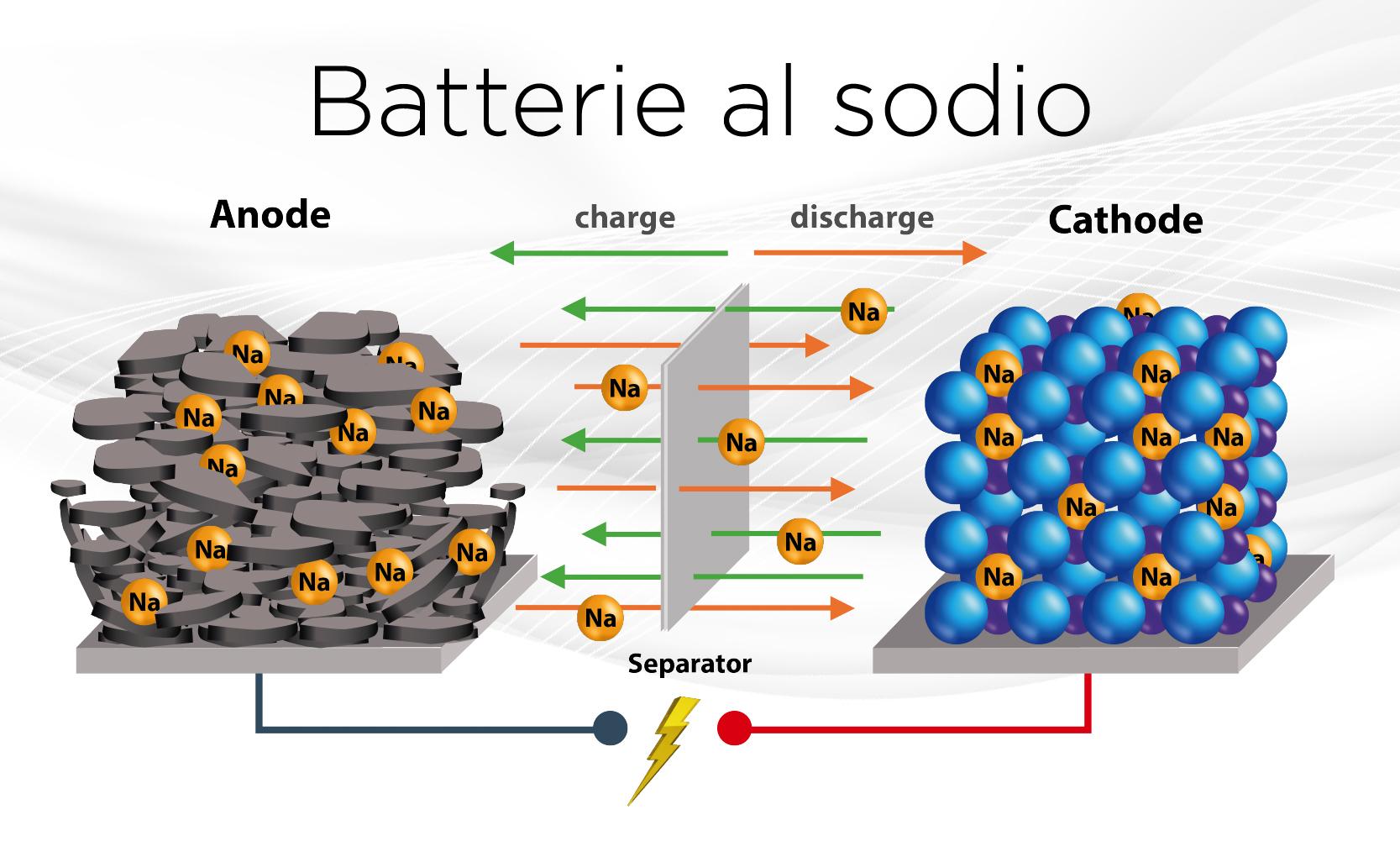

Approfondiamo i sei principali tipi di batterie al litio e le loro chimiche utilizzate per la costruzione:

Composizione e caratteristiche batterie al litio con chimica LCO

Litio – Cobalto – Ossido (LiCoO 2 )

Le batterie al litio con chimica LCO sono le meno recenti, impiegate soprattutto per dispositivi elettronici e applicazioni mobile e sono formate da un catodo in ossido di cobalto (elettrodo positivo) e un anodo in carbonio di grafite (elettrodo negativo).

Questa chimica ha il vantaggio di avere un’alta energia specifica ed è perfetta per batterie medio-piccole, che riescono ad avere performance importanti, quindi che si possono caricare molto rapidamente.

Le batterie LCO sono infatti le più diffuse per gli smartphone, le macchine fotografiche digitali e i laptop portatili.

Il loro impiego però, è principalmente limitato ad applicazioni non troppo grandi a causa dei loro limiti di sicurezza. Hanno inoltre una corrente di scarica piuttosto bassa e questo, in caso di carico elevato, può portarle a surriscaldarsi velocemente. Vi è inoltre un’alta percentuale di cobalto, elemento costoso, difficile da reperire e legato a grossi problemi etici di estrazione, motivo per cui sempre più produttori cercano oggi di farne a meno o di limitarne quanto più possibile l’utilizzo.

- Voltaggio nominale: 3,6 V

- Densità gravimetrica: 200 Wh/Kg

- Densità energetica: 400 Wh/l

- Cicli di vita completi: 500 – 1.000

- Velocità di scarica: 1C

Composizione e caratteristiche batterie al litio con chimica LMO

Litio – Manganese – Ossido (LiMn 2 O 4)

Le batterie al litio con chimica LMO si comportano in modo molto simile a quelle che sfruttano la tecnologia LCO. Trovano infatti largo impiego in piccoli dispositivi come ad esempio gli elettroutensili.

La caratteristica principale delle batterie LMO è la capacità di fornire molta energia in breve tempo. Sono formate da un catodo in ossido di manganese e un anodo in grafite.

Sono spesso utilizzate per le bici elettriche, nel mondo del gardening, in apparecchiature mediche e utensili elettrici, come trapani e avvitatori.

Le batterie LMO hanno una stabilità termica superiore rispetto alle batterie a chimica LCO, ma trovano il loro limite nella capacità, che è inferiore rispetto ai sistemi a base di cobalto.

- Voltaggio nominale: 3,7 V

- Energia specifica: 150 Wh/Kg

- Densità energetica: 350 Wh/l

- Cicli di vita completi: 300 – 700

- Velocità di scarica: 1C, 10 C

Composizione e caratteristiche batterie al litio con chimica LFP

Litio – Ferro – Fosfato (LiFePO4)

La chimica LFP è quella che tra tutte risponde meglio alle esigenze specifiche del settore industriale, ambito in cui non sono richieste energie specifiche eccessive, ma dove c’è bisogno di una sicurezza molto elevata e di lunghi cicli di vita. Parliamo quindi di un mondo molto vasto, che va dall’automazione, alla robotica, logistica, costruzione, agricoltura, nautica, veicoli elettrici, fino ad arrivare a mezzi aeroportuali, piattaforme aeree e mezzi speciali.

Le batterie con chimica LFP sono infatti le più sicure e stabili che si trovano ad oggi sul mercato, e sono disponibili in formati di grande capacità, come richiesto dai sistemi industriali, senza aver bisogno di collegare in parallelo tante piccole celle che ne abbasserebbero la stabilità compromettendo la sicurezza del mezzo.

I cicli di vita in una batteria con chimica LFP superano ad oggi i 3.500 cicli e, se dotate di un buon sistema BMS, posso agevolmente superare i 4.000 e, in futuro ci si aspetta addirittura di arrivare ad oltre 6.000 cicli.

Attenzione però, quando parliamo di “cicli vita” non dobbiamo pensare che dopo 3.500 cicli una batteria sia completamente esausta. È infatti importante ricordare che il fine vita di una batteria su un mezzo si considera sempre con una capacità rimanente dell’80%, ma ci saranno ancora numerose possibilità di utilizzo in altri ambiti, come ad esempio l’energy storage.

Oltre alla sua sicurezza intrinseca e agli alti cicli di vita, un altro vantaggio della chimica LFP è quello di avere una curva di scarica piatta. Nell’immagine di seguito possiamo notare una curva che tende a salire. Questa è la cosiddetta curva di ricarica, mentre le curve discendenti, si riferiscono alla tensione della batteria durante la sua scarica. Si può quindi osservare che la tensione, dal 100% allo 0% è molto simile e questo è un dato fondamentale, in quanto permette alle macchine e ai veicoli industriali di garantire le medesime performance dall’inizio alla fine della scarica.

- Voltaggio nominale: 3,2 V

- Densità gravimetrica: 177 Wh/Kg

- Densità energetica: 384 Wh/l

- Cicli di vita completi: > 4000

- Velocità di scarica: 1C/3C

Questo vantaggio, però, può anche trasformarsi in uno svantaggio, in quanto a causa della curva piatta, leggendo solo le tensioni, sarà più complicato determinare un corretto SOC (stato di carica). Per ovviare a questo limite il sistema BMS che gestisce la batteria dovrà essere concepito in ottica smart per fornire il corretto Stato di Carica e svolgere la funzione di bilanciamento nel migliore dei modi.

Infine, tra i numerosi vantaggi di questa chimica, c’è la totale assenza di cobalto, materiale che come abbiamo già accennato in precedenza, è tossico, tra i più impattanti per l’ambiente. Oggi sono molti i produttori di batterie al litio che cercano di diminuire la percentuale di cobalto all’interno delle batterie, quindi la chimica LFP, essendone priva, parte con un grande vantaggio.

Se fino a qualche anno fa le batterie LFP sembravano destinate all’oblio, in quanto la loro densità energetica era molto bassa e si attestava intorno ai 100 Wh/Kg, oggi questa tecnologia è letteralmente riemersa dalle ceneri con un incremento di densità energetica molto importante che in poco tempo le ha fatto raggiungere 170 Wh/Kg, stimolando un forte interesse anche da parte del mondo automotive, ad oggi si prevedono già ulteriori incrementi di densità gravimetrica nei prossimi anni fino a raggiungere i 220/230 Wh/Kg.

Ecco perché, molte case automobilistiche hanno deciso di reintrodurre la chimica LFP per l’elettrificazione dei propri mezzi, in primis Tesla, che la utilizza già nei suoi veicoli “standard range” in quanto garantisce un miglior livello di sicurezza, ad un costo leggermente più basso rispetto alla chimica NMC impiegate per i veicoli ad alte prestazioni. Come Tesla, anche BYD, Volkswagen e tanti altri grandi nomi dell’automotive vedono oggi nella chimica LFP un grande potenziale.

Composizione e caratteristiche batterie al litio con chimica NMC

Nichel – Manganese – Cobalto (LiNixMnyCozO2)

Le batterie con chimica NMC restano ad oggi le più frequentemente utilizzate nel settore automotive.

Grazie a questa chimica si riesce infatti ad avere una energia specifica molto importante, che può arrivare fino a 220 – 240 Wh/kg e che, chiaramente, per un’auto è un vantaggio competitivo determinante, in quanto consente di immagazzinare tanta energia con peso e volume contenuti, permettendo di installare più energia a bordo veicolo rispetto ad altre tecnologie a base litio.

Ci sono vari tipi di chimica NMC:

-

- NMC 111 (Nickel 33,3% – Manganese 33,3% – Cobalto 33,3%)

- NMC 622 (Nickel 60% – Manganese 20% – Cobalto 20%)

- NMC 811 (Nickel 80% – Manganese 10% – Cobalto 10%)

- Voltaggio nominale: 3,6 V

- Densità gravimetrica: 220 Wh/Kg

- Densità energetica: 500 Wh/l

- Cicli di vita completi: 2.000

- Velocità di scarica: 2C/3C

I tre numeri che seguono la sigla NMC indicano la percentuale degli elementi utilizzati per il catodo. Le NMC 811 sono le più recenti: hanno alta concentrazione di nickel e un contenuto di manganese e cobalto molto basso. Questo si traduce in maggiore densità energetica a un costo più basso. Più comuni, invece, sono le celle NMC 622 e, ormai poco utilizzate, le più anziane 111.

È quindi lampante che anche la tecnologia NMC, nella sua evoluzione, si è posta l’obiettivo ambizioso di ridurre quanto più possibile il cobalto, ma si tratta di un processo ancora molto faticoso, perché il cobalto è un elemento che da stabilità al sistema e aumenta i cicli di vita.

La ricerca però non si ferma, al contrario, ci sono già aziende che sperimentano nuove tecnologie innovative in tal senso, come Svolt ad esempio, che ha recentemente annunciato la prima cella NMX, completamente priva di cobalto.

Composizione e caratteristiche batterie al litio con NCA

Nichel – Cobalto – Alluminio (LiNiCoAIO2)

Oltre alle NMC, le batterie con chimica NCA vengono anch’esse utilizzate in ambito automotive. Hanno un grado di sicurezza leggermente inferiore rispetto alle NMC, ma allo stesso tempo un’altissima densità energetica, che raggiunge i 250-300 Wh/Kg. La struttura delle celle NCA assomiglia molto a quella delle NMC 811, con un’elevata percentuale di nichel e un basso contenuto di cobalto e alluminio.

Per la loro grande capacità di immagazzinare energia, le batterie al litio NCA sono spesso utilizzate in blend con le chimiche NMC, per ottenere un compromesso tra densità energetica, sicurezza e stabilità.

- Voltaggio nominale 3,6 V

- Densità gravimetrica: 250 Wh/Kg

- Densità energetica: 550 Wh/l

- Cicli di vita completi: 1.000

- Velocità di scarica: 2C/3C

Composizione e caratteristiche batterie al litio con chimica LTO

Litio titanato (Li4Ti5O12)

È una chimica di cui si sente ancora parlare poco, ma pare essere molto promettente in termini di cicli vita, in quanto le sue basse tensioni interne e l’assenza di stress meccanico le consentono un bassissimo degrado, facendole raggiungere agevolmente i 15.000 – 20.000 cicli. Proprio grazie a questo suo vantaggio potrebbe essere utilizzata per l’elettrificazione di macchine e veicoli con utilizzi molto intensi, ma al momento porta con sé ancora qualche problematica che ne limita l’utilizzo e la diffusione.

I suoi punti di debolezza sono 2:

I bassi livelli di densità energetica (177Wh/l) e gravimetrica (60-70 Wh/Kg) oltre una tensione nominale più bassa, da 2,4 V o 2,8 V: questo vuol dire che serviranno più elementi in serie per poter raggiungere la tensione desiderata della batteria. Il suo costo attualmente molto elevato, che si rispecchia in un basso numero di produttori mondiali di celle LTO, questo probabilmente a causa dei bassi volumi attuali richiesti dal mercato

Tra i suoi vantaggi, invece, oltre alla lunga durata nel tempo, troviamo anche il suo ampio range di temperatura, con un’ottima predisposizione a cariche e scariche ad alta potenza, ovvero ad alto C-Rate (rapporto della corrente sulla capacità nominale).

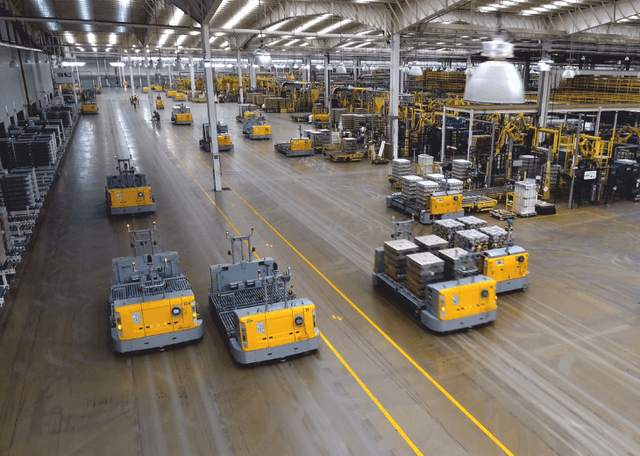

L’impiego ideale della tecnologia LTO sono applicazioni ad uso intensivo come ad esempio macchine AGV (automated guided vehicle): immaginiamo flotte ci carrelli elevatori a guida autonoma che lavorano 24 ore su 24, 7 giorni su 7, che sfruttano inoltre, cariche rapide per ridurre i tempi di fermo macchina e di conseguenza aumentare l’efficienza degli stabilimenti.

- Voltaggio nominale 2,4 V

- Densità gravimetrica: 70 Wh/Kg

- Densità energetica: 177 Wh/l

- Cicli di vita completi: 15.000 – 20.000

- Velocità di scarica: 4C/8C

Abbiamo illustrato le 6 principali tipologie di chimiche su base litio che attualmente sono maggiormente impiegate nelle varie sfere dell’elettrificazione. Ma attenzione, non dobbiamo pensare che queste chimiche siano in competizione le une con le altre, al contrario! Sono tutte valide e performanti, ma ciascuna chimica al litio esprime il suo meglio in diversi settori di utilizzo.

All’interno di questo diagramma sono messe a confronto le varie caratteristiche delle chimiche in termini di:

- Energia specifica o Densità gravimetrica [Wh/Kg]: è il rapporto tra la quantità di energia contenuta (Wh = V x Ah) e il peso della batteria.

- Sicurezza: che va di pari passo con stabilità termica perché la sicurezza intrinseca dipende molto da quanto sono stabili termicamente i componenti

- C- Rate: velocità di carica/scarica, ovvero il rapporto tra la corrente di carica o scarica (A) e la capacità nominale della cella (Ah). Si tratta di un parametro strettamente legato alla capacità della cella di generare potenza.

- Ciclo vita: Numero di volte per cui la cella può essere scaricata e ricaricata fino a raggiungere il fine vita, normalmente considerato al raggiungimento dell’80% di capacità residua.

- Costo

Come scegliere il tipo di chimica al litio più adatto

Proviamo quindi a spiegare nel dettaglio perché optare per una chimica o per l’altra in base al tipo di applicazione che si intende elettrificare.

Batterie NMC e NCA per il settore automotive

Perché NMC ed NCA trovano una maggiore applicazione nel settore automotive? Perché questo richiede una densità energetica molto elevata, che possa dare tanta potenza in poco spazio. Nella mobilità elettrica, perciò, densità energetica, gravimetrica e potenza specifica sono elementi essenziali, dove la velocità di ricarica è considerata un punto focale, così come le elevate potenze in accelerazione, in particolare per quanto riguarda i modelli premium. In questo settore, quindi, altre performance come, ad esempio, gli alti cicli di vita della batteria non sono fondamentali, semplicemente perché non sono necessari!

È infatti estremamente improbabile che un’automobile faccia più cicli nell’arco di una stessa giornata, se non qualche giorno all’anno nel caso di un lungo viaggio. Al contrario, di norma un’auto utilizza solo un 20-30% della ricarica in un giorno.

Prendiamo, ad esempio, una Tesla che può percorrere più di 400 km con una carica: se consideriamo una vita utile di 400.000 km, ciò significa che i cicli totali che la batteria deve sopportare saranno solo 1.000 ( 400.000 / 400 = 1.000 cicli) Ecco spiegato perché i cicli di vita per una batteria con chimica NMC non superano i 2.000 (ancora meno nella chimica NCA, dove i cicli di vita arrivano fino a 1.000).

Batterie LFP e LTO per il settore industriale

In ambito industriale, nel mondo agricolo, o ancora per l’elettrificazione di mezzi speciali, soprattutto se parliamo di applicazioni molto cicliche che apportano stress alla batteria, è meglio utilizzare chimiche come la LFP e la LTO, dove vita utile, affidabilità e sicurezza sono le richieste più importanti.

Nel mondo dell’industria, quindi, il problema dello spazio è meno vincolante così come non è fondamentale avere performance o densità energetica esagerate. Nella valutazione della scelta della giusta chimica, subentra quindi il fattore più importante della sicurezza, aspetto su cui pochi vogliono, e possono, accettare compromessi.

È meglio avere una batteria che ingombri leggermente di più, ma che garantisca una sicurezza ottimale e che abbia una durata di vita decisamente più lunga. Esistono infatti mezzi, come i carrelli LGV e AGV , a cui è richiesto un uso intensivo e che lavorano incessantemente H24, di conseguenza, le loro batterie arriveranno a fare anche 3 o 4 cicli di ricarica in una sola giornata. La chimica LFP li potrà quindi supportare agevolmente con i suoi oltre 4.000 cicli di ricarica.

Se poi si ha bisogno di batterie per fare storage stazionari, allora la densità energetica non conterebbe quasi più nulla, e, al contrario, il costo della batteria e i cicli di vita sarebbero gli elementi alla base della scelta della chimica. Troverebbe quindi spazio la chimica LFP.

Batterie LCO e LMO per piccole applicazioni mobili

Infine, se si ha bisogno di una batteria molto piccola, per un impiego in tool e applicazioni mobili, allora la sua caratteristica principale dovrà essere la leggerezza, altrimenti le performance di tutta l’applicazione verranno influenzate dal troppo peso. In questo caso, si potrà optare per chimiche come la LCO e la LMO e accettare il compromesso di avere una vita più breve o qualche rischio di sicurezza in più (visto che si tratta di una piccola batteria), per poter riuscire a dare al prodotto le caratteristiche essenziali per poterlo inserire sul mercato.

Diagrammi come questo sono molto utili per fare una panoramica sulle peculiarità di ogni chimica, aspetti che rimangono veri nel tempo. Ricordiamoci, però, che a livello quantitativo parliamo di dati puramente indicativi, questo a causa di un importante aspetto che non dobbiamo mai sottovalutare: l’evoluzione tecnologica.

La tecnologia, così come l’innovazione in senso lato, sono concetti in continuo movimento e, grazie a loro, anche le chimiche evolvono molto rapidamente e ciascuna di esse, dopo gli studi e le ricerche opportune, potrà essere a sua volta declinata in altre varianti per andare a migliorare una caratteristica a scapito di un’altra (ad esempio per ottenere una densità energetica alta, magari a scapito della potenza o ciclo vita).

Proprio per questo è importante rimanere costantemente aggiornati e, se inesperti, affidarsi a un produttore con esperienza che possa studiare e progettare la batteria secondo le esigenze specifiche dell’applicazione che si vuole elettrificare.

La chimica non è però il solo elemento determinante nel definire le corrette prestazioni di una batteria al litio: i rendimenti delle batterie derivano anche da un altro importante elemento, il BMS. Un Battery Management System intelligente, infatti, è in grado di sfruttare al meglio le caratteristiche della chimica prescelta, garantendo affidabilità e performance uguali nel tempo tramite la gestione e il controllo di tutti i dispositivi che ruotano intorno alla batteria.

Scopriamo ora le principali caratteristiche di un BMS intelligente.