Sicurezza attiva nelle batterie al litio: sensori di gas e sistemi di spegnimento ad aerosol

19 novembre 2025

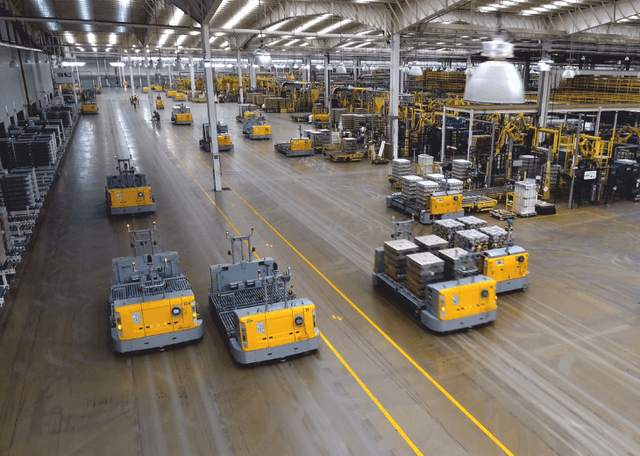

Quando si parla di batterie al litio per l’industria, uno dei temi centrali è la sicurezza. Nel mondo delle applicazioni industriali, dove i mezzi operano spesso in modo continuativo e autonomo, la sicurezza delle batterie al litio non è un’opzione, ma un requisito fondamentale. Il tema è tanto più rilevante se si considera la varietà di chimiche disponibili sul mercato: non tutte le soluzioni al litio offrono lo stesso livello di stabilità.

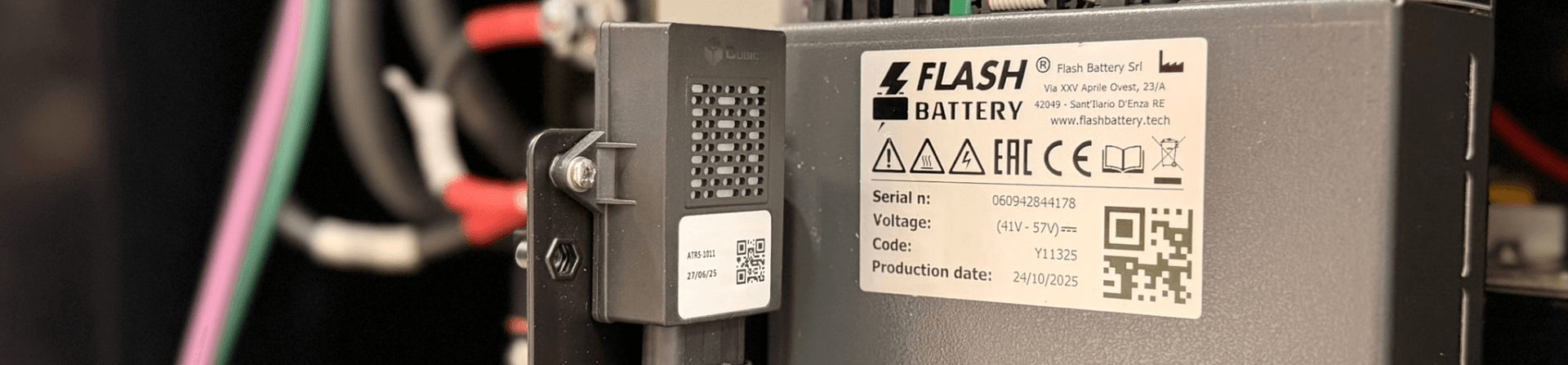

Per questo motivo, in Flash Battery abbiamo deciso di offrire la possibilità di integrare misure aggiuntive di sicurezza, come sensori di gas e sistemi di spegnimento integrati nella batteria in grado di intercettare precocemente eventuali segnali di pericolo e agire attivamente per risolverli.

Non tutte le batterie al litio sono uguali: esistono diverse chimiche e ogni tipologia ha caratteristiche diverse in termini di densità energetica, durata e, soprattutto, stabilità termica e sicurezza intrinseca.

Alcune, come le celle al litio NMC (Nichel-Manganese-Cobalto), offrono elevate densità energetiche, ma presentano anche un rischio intrinseco più elevato di instabilità termica, soprattutto in condizioni operative estreme o in caso di guasto. In caso di sollecitazioni anomale (come cortocircuiti, urti o sovraccarichi), queste celle possono andare incontro a fenomeni pericolosi come il thermal runaway, una reazione a catena che porta al rapido rilascio di gas e calore, con potenziali rischi di incendio o esplosione.

Al contrario, la chimica LFP (litio-ferro-fosfato) adottata da Flash Battery si distingue per un comportamento molto più stabile e prevedibile, anche in situazioni di stress. Le celle LFP possiedono infatti un’alta temperatura di decomposizione e sono meno soggette a instabilità termica, combinazione che garantisce un alto grado di sicurezza, anche in caso di corto circuito interno.

Tuttavia, anche se le celle LFP sono molto sicure intrinsecamente, come tutti gli accumuli di energia di ogni genere, il rischio zero non esiste. Ad esempio, si potrebbe sviluppare un punto di calore, generato da un serraggio non corretto, che potrebbe innescare l’incendio della guaina di un cavo o plastiche limitrofe.

Per questo motivo, la sicurezza della batteria deve essere affrontata con una visione integrata, che deve unire la scelta di una chimica stabile, progettazione elettronica avanzata e sistemi intelligenti di monitoraggio e intervento.

Grafico di confronto tra chimica LF P e NMC in termini di sicurezza, temperatura di decomposizione e rilascio di calore

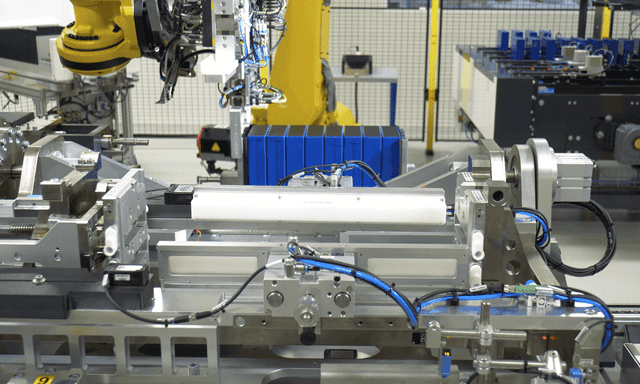

Nel mondo delle batterie al litio, la sicurezza non può essere un'aggiunta a posteriori ma deve rappresentare un principio guida, integrato fin dalle prime fasi della progettazione. Ecco perché il produttore gioca un ruolo determinante nel definire il livello di sicurezza di un pacco batteria , e questo processo inizia già nella fase di ricerca e sviluppo, dove si stabiliscono i criteri tecnici, le chimiche da adottare e le logiche di protezione.

Si passa poi alla progettazione che prevedrà il rispetto di determinati crismi, fino alla scelta dei materiali più consoni e all’assemblaggio vero e proprio del pacco batteria. Scegliere di affidarsi a un produttore di batterie al litio di esperienza e con il giusto know-how è quindi un aspetto determinante per garantire la sicurezza dei propri mezzi industriali. Dietro ad un pacco batteria finito c’è davvero un mondo complesso, fatto di studio, ricerca e sviluppo, test tecnici e, soprattutto, scelta accurata delle componenti e dell’elettronica, aspetti che, oltre ad influenzare le performance dell’applicazione, sono essenziali per rendere una batteria al litio sicura e affidabile nel tempo.

Uno degli elementi centrali in questa architettura è il BMS (Battery Management System), che non si limita a leggere dati, ma dialoga costantemente con il veicolo e il caricabatterie, controllando in tempo reale tensione, temperatura e stato di salute di ogni singola cella. In presenza di anomalie, il BMS è in grado di interrompere carica e scarica, intervenire sui teleruttori e isolare la batteria per prevenire qualunque rischio operativo.

Il surriscaldamento è una delle principali problematiche da evitare per garantire la sicurezza di una batteria al litio e, per fare questo, un monitoraggio costante della temperatura interna della batteria diventa un compito essenziale. Tra le varie funzioni di un BMS intelligente c’è anche questa: garantire un check costante della temperatura e della tensione delle singole celle e dialogare con il veicolo e con il caricabatterie per bloccare carica e scarica in caso di criticità ed intervenire sui teleruttori generali.

Test di diagnostica sulle schede elettroniche per garantire l’affidabilità dei sistemi di gestione della batteria

Sensore di gas applicato ad una batteria al litio per il settore industriale

"L’integrazione di sensori di gas e sistemi di spegnimento ad aerosol aggiunge un livello di sicurezza attiva che permette di gestire in modo ingegneristicamente corretto gli scenari anomali. La rilevazione precoce dei gas offre alcuni minuti critici in più per intervenire prima che una cella evolva in thermal runaway, mentre l’aerosol garantisce un contenimento rapido e localizzato senza compromettere l’elettronica. Sono soluzioni progettate per chi deve assicurare continuità operativa, ridurre il rischio di failure e mantenere standard elevati di sicurezza dell’intero sistema veicolo".

I sensori di gas permettono di intercettare la formazione di gas elettrolitici volatili che possono fuoriuscire da una cella danneggiata ben prima che si manifestino sintomi evidenti come l’aumento di temperatura o la presenza di fumo.

In caso di surriscaldamento o cortocircuito interno, infatti, si possono generare all’interno del pacco batteria diversi gas specifici generati dalla decomposizione di materiali interni alla cella, come idrogeno, anidride carbonica, monossido di carbonio e altri vapori da elettroliti liquidi.

Questi gas sono un segno di una fase iniziale di danneggiamento delle celle, ancora prima di una fumata visibile o dell’innesco di un vero e proprio thermal runaway, e rappresentano quindi un segnale da non trascurare.

Ecco dove entrano in gioco i sensori di rilevamento gas e perché possono fare la differenza nel determinare la sicurezza del pacco batteria.

Le diverse fasi di incremento della temperatura interna di una batteria agli ioni di litio e le relative reazioni chimiche [1]

Non appena viene rilevato gas all’interno del pacco batteria, questo dispositivo dialoga in tempo reale con il Battery Management System (BMS), che interpreta i segnali e può avviare azioni mirate: comunicazione dell’anomalia al veicolo, raffreddamento attivo dei moduli, fino all’attivazione di sistemi di spegnimento o all’invio di alert al centro di controllo.

A differenza dei tradizionali sensori termici, che segnalano un’anomalia solo dopo che la temperatura ha superato soglie critiche, i sensori di gas consentono di guadagnare tempo prezioso per attivare contromisure e prevenire conseguenze peggiori, come un thermal runaway.

Esempio di test su cella: il sensore di gas rileva le emissioni con 12 minuti di anticipo rispetto all’allarme temperatura, permettendo di identificare precocemente il rischio di thermal runaway cella portata al Thermal Runaway e funzionamento sensore di gas

Nel grafico sopra rappresentato è stata sovraccaricata una cella fino a portarla al thermal runaway, come si vede dall’andamento delle temperature al minuto 04:30 la cella ha aperto la sua valvola di sicurezza, subito dopo il sensore ha rilevato la presenza di gas allertando il BMS.

Solamente dopo 12 minuti il sensore di temperatura ha rilevato un incremento significativo per determinare un thermal runaway della cella.

Quindi l’adozione di un sensore di gas all’interno di un pacco batteria può anticipare di svariati minuti la rilevazione, migliorando la sicurezza dell’intero sistema e permettendo di guadagnare minuti preziosi per intervenire.

Tra le soluzioni adottate, i sistemi di spegnimento a base di aerosol rappresentano un’importante misura di contenimento attivo. Nel panorama delle soluzioni di sicurezza attiva per le batterie al litio, i sistemi di spegnimento ad aerosol rappresentano una tecnologia estremamente efficace, pensata per intervenire in modo rapido in caso di principio d’incendio.

I sistemi antincendio ad aerosol condensato rappresentano infatti una soluzione avanzata per la protezione di batterie e sistemi di accumulo energetico (BESS), soprattutto in contesti dove metodi tradizionali come l’acqua o il gas risultano inefficaci o dannosi.

Questi dispositivi si attivano automaticamente quando rilevano un incremento anomalo della temperatura, rilasciando una sostanza estinguente sotto forma di aerosol in grado di spegnere l’inizio di un incendio in modo rapido e senza danni collaterali per l’elettronica.

A differenza dei sistemi basati su acqua, gas o polvere, l’agente aerosol agisce sul cuore del processo di combustione, interrompendo le reazioni chimiche a catena che alimentano il fuoco, anziché limitarsi a soffocare le fiamme o raffreddare l’ambiente.

L’agente estinguente, rilasciato sotto forma di particelle ultrafini (inferiori a 10 micron), si lega ai radicali liberi generati dal fuoco, neutralizzando il processo di propagazione. Questo meccanismo è particolarmente efficace contro gli incendi da batterie agli ioni di litio, che possono generare escalation rapide e difficili da contenere con sistemi convenzionali. Inoltre, l’aerosol non danneggia le componenti elettroniche sensibili, permettendo un’azione mirata e sicura all’interno dei vani batteria o in spazi confinati.

I sistemi di spegnimento ad aerosol offrono una serie di vantaggi concreti che li rendono particolarmente adatti per le applicazioni in ambito industriale e nei sistemi di accumulo energetico (BESS).

Uno dei principali punti di forza è la rapidità di intervento: l’attivazione avviene in pochi secondi dal rilevamento dell’anomalia termica, un fattore cruciale quando si ha a che fare con eventi come il thermal runaway, che possono evolvere in tempi brevissimi.

Inoltre, la capacità di agire in spazi chiusi e complessi rende l’aerosol una soluzione ideale laddove sistemi pressurizzati o a base d’acqua non sono applicabili o risultano dannosi. L’assenza di pressurizzazione e la compattezza dei dispositivi semplificano l’integrazione in architetture modulari.

A questo si aggiunge un ulteriore vantaggio: l’agente estinguente non lascia residui dannosi, tutelando l’integrità dell’elettronica di potenza e riducendo i tempi di ripristino post-evento.

Infine, si tratta di una soluzione sicura anche dal punto di vista ambientale: l’agente estinguente è halon-free, non tossico e conforme al Protocollo di Montreal. In un’ottica di sicurezza integrata e sostenibile, l’aerosol rappresenta dunque una scelta tecnologicamente avanzata ed estremamente funzionale.

Tabella comparativa tra sistemi tradizionali di spegnimento: aerosol condensato, gas inerti e water mist, valutati per tempi di attivazione, capacità di penetrazione e danni collaterali

La prevenzione rappresenta oggi uno dei valori più strategici nella progettazione di sistemi energetici avanzati. Intercettare un’anomalia nelle sue fasi iniziali, rilevare tempestivamente un potenziale pericolo, significa proteggere persone, ambienti e processi prima che si verifichino conseguenze più gravi.

In un contesto industriale sempre più automatizzato e interconnesso, la sicurezza non può essere delegata al caso o affrontata in modo reattivo. Non si tratta semplicemente di aggiungere un dispositivo in più, ma di un approccio proattivo e intelligente, in cui tecnologia, dati e automazione lavorano insieme per garantire i più elevati standard di efficienza e sicurezza. È un metodo che portiamo avanti fin dalla nostra fondazione nel 2012: progettare pensando in anticipo, perché la vera affidabilità nasce dalla capacità di prevenire, non solo di intervenire.