Elettrificazione industriale 2025: i 3 trend che stanno trasformando il settore

29 ottobre 2025

Il 2025 si avvia alla conclusione e per noi è il momento di tirare le fila di un anno intenso, che ha visto Flash Battery protagonista nelle principali fiere europee dedicate all’elettrificazione industriale: Bauma, dedicata al settore delle macchine da costruzione; IVT Expo, punto di riferimento per system integrator e OEM; e GIS Expo, dedicata al sollevamento e alla movimentazione industriale.

Tre appuntamenti diversi per pubblico e focus, ma uniti da un messaggio chiaro: l’elettrificazione industriale è entrata in una fase di consolidamento tecnologico e culturale.

Non ci si chiede più se elettrificare, ma come farlo in modo efficiente, sostenibile e competitivo.

Tre appuntamenti diversi per pubblico e focus, che ci hanno permesso un confronto diretto con costruttori, partner e utilizzatori delle nostre soluzioni, offrendo una fotografia molto chiara di come sta evolvendo il settore dell'elettrificazione industriale.

Dai dialoghi e dalle riflessioni nate in questi contesti, abbiamo individuato tre trend principali che stanno ridefinendo la traiettoria del settore:

- Consolidazione della chimica LFP come riferimento per applicazioni industriali

- Necessità di sfatare i falsi miti dell’elettrico, ancora troppo diffusi tra utilizzatori e costruttori

- Crescita condivisa dell’intera filiera, che richiede nuove competenze, collaborazione e visione di lungo periodo

Una crescita trainata da dati concreti

Secondo l’International Energy Agency (IEA), nel 2024 le batterie LFP hanno superato il 55% della produzione mondiale di celle destinate ai veicoli elettrici e alle applicazioni industriali, con un incremento del 35% rispetto al 2022. Le analisi di mercato mostrano una crescita costante dell’adozione LFP, sostenuta dalla riduzione dei costi delle celle/pacchi e dalla spinta dei principali player globali.

Come ci spiega il nostro CEO, Marco Righi, "solo sei anni fa si pensava che il litio-ferro-fosfato fosse una soluzione di passaggio, ma la realtà che oggi rappresenta la chimica più solida e versatile del mercato. Le grandi produzioni si stanno spostando da NMC a LFP, e i vantaggi sono sempre più evidenti."

La chimica LFP si conferma la soluzione più competitiva in molti segmenti, grazie a:

- Maggiore stabilità termica rispetto ad altre chimiche, con soglie di di runaway più elevate

- Assenza di materiali critici come nickel, manganese e cobalto

- Ricarica rapida e gestione intelligente dei cicli grazie a BMS e piattaforme di monitoraggio

- Riduzione dei costi lungo la catena del valore (celle e pacchi) e ampia disponibilità di fornitura

- Sostenibilità ambientale e sociale, coerente con i target del Green Deal Europeo

Diversi formati di celle delle batterie al litio LFP, tra cui celle cilindriche e prismatiche

Un impatto diretto sulla progettazione industriale

Per gli OEM e i system integrator, l’evoluzione della chimica LFP si traduce in un impatto diretto sulla progettazione delle macchine e dei veicoli industriali.

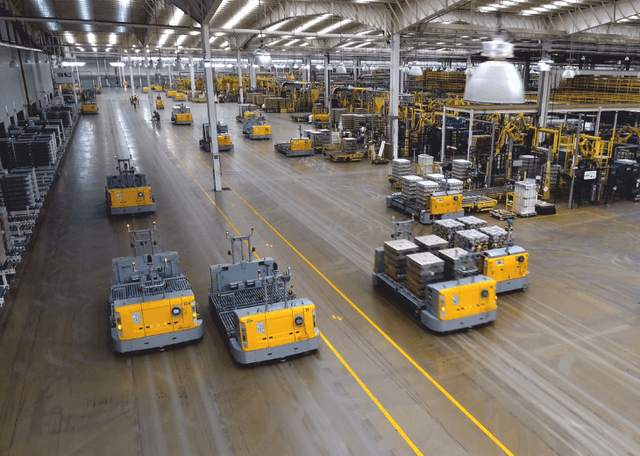

L’ evoluzione delle celle LFP ad alta densità consentono di ridurre gli ingombri e aumentare la potenza specifica, semplificando l’integrazione anche in applicazioni come gru, macchine movimento terra, AGV e piattaforme di sollevamento.

In parallelo, la standardizzazione dei moduli e dei sistemi di bilanciamento ha reso le batterie più facilmente integrabili, con benefici tangibili in termini di scalabilità e manutenzione.

Inoltre, la combinazione tra LFP e sistemi di monitoraggio predittivo alza ulteriormente l’asticella in termini di affidabilità e Total Cost of Ownership.

Progettazione customizzata di batterie al litio Flash Battery, ottimizzate per le esigenze di macchine e veicoli industriali

Dalla sostenibilità alla competitività

Oltre alla sicurezza e alla durata, la chimica LFP risponde a una priorità strategica europea: ridurre la dipendenza da materie prime critiche.

L’assenza di cobalto e nickel, elementi a elevato impatto ambientale e geopolitico, consente di accorciare la supply chain e migliorare la tracciabilità, elementi chiave per l’applicazione del nuovo Regolamento Europeo Batterie 2023/1542.

Questo spostamento verso materiali più accessibili e processi industriali più sostenibili non è solo un tema etico, ma anche un fattore di competitività industriale: permette ai produttori di mantenere la produzione in Europa, migliorare i margini e garantire continuità di fornitura.

Come abbiamo potuto constatare in tutte e tre le fiere del 2025, i costruttori che stanno adottando in modo sistematico la tecnologia LFP riescono oggi a offrire macchine più affidabili, con costi operativi inferiori e maggiore prevedibilità nel ciclo di vita.

Nonostante la rapida evoluzione tecnologica, il percorso verso l’elettrificazione è ancora ostacolato da una serie di pregiudizi e convinzioni errate che ne rallentano l’adozione, soprattutto in ambito industriale.

Durante le fiere di quest’anno, il confronto con costruttori e operatori ha messo in luce un punto cruciale: la tecnologia è pronta, ma la percezione non sempre lo è.

I tre miti da superare:

- Le batterie prendono fuoco facilmente

Secondo l’Insurance Institute for Highway Safety, il rischio di incendio è dieci volte inferiore nei veicoli elettrici rispetto a quelli a combustione. Nelle applicazioni industriali, la chimica LFP garantisce la massima stabilità termica e una reattività minima anche in caso di urti o cortocircuiti. L’integrazione di sistemi di monitoraggio continuo e intelligenza artificiale predittiva consente oggi di intervenire in modo preventivo, riducendo ulteriormente il rischio.

- Le batterie durano pochi anni

In realtà, la vita utile di una batteria LFP industriale supera ampiamente i 10 anni, con cicli di carica-scarica oltre le 4.000 unità.

Con una corretta gestione termica e un sistema di bilanciamento avanzato, il degrado medio annuo si riduce a meno del 2%.

Oggi la durata di una batteria ben progettata supera quella della meccanica di molti veicoli.

- Non ci sono abbastanza colonnine di ricarica

Il numero di punti di ricarica pubblici in Europa è cresciuto del 42% nel solo 2024, raggiungendo oltre 870.000 unità (fonte: ACEA). A questo si aggiungono le infrastrutture dedicate all’industriale, sempre più diffuse presso i siti produttivi e logistici. La vera sfida non è la quantità, ma la standardizzazione dei protocolli di ricarica e la gestione intelligente dei flussi energetici, ambiti su cui l’Europa sta investendo fortemente

Questi miti continuano a circolare perché spesso mancano strumenti di comunicazione chiari e tecnici, capaci di tradurre la complessità dell’elettrico in vantaggi concreti per l’utilizzatore.

Come attori del settore, riteniamo fondamentale rafforzare la cultura della trasparenza tecnologica, supportata da dati oggettivi e da esperienze d’uso verificabili.

L’obiettivo non è solo “convincere” ma dimostrare, con prove sul campo, che l’elettrico industriale rappresenta oggi una soluzione affidabile, sostenibile e già economicamente competitiva.

In questo senso, la diffusione di casi applicativi, benchmark tecnici e analisi comparative diventa un alleato strategico per il mercato.

Evoluzione della chimica LFP

La chimica LFP continua a migliorare in termini di densità energetica e prestazioni a basse temperature.

Le nuove celle “LFP 2.0” raggiungono oggi densità di 190 Wh/kg, avvicinandosi ai valori della chimica NMC, ma con costi inferiori e maggiore sicurezza.

Questa evoluzione rende la LFP ancora più competitiva per applicazioni heavy-duty e per veicoli off-highway.

Le prime applicazioni di batterie al sodio

Parallelamente, si stanno affacciando sul mercato le batterie al sodio-ione, una tecnologia che secondo l’IEA “Energy Storage Outlook 2025” potrebbe coprire fino al 10% dello storage stazionario europeo entro il 2030.

Si tratta di una soluzione interessante per applicazioni fisse, dove il peso non è un fattore critico.

Tuttavia, non è ancora pronta per l’impiego veicolare, a causa della minore densità energetica e della scarsa efficienza volumetrica.

Intelligenza artificiale e manutenzione predittiva

Le piattaforme di monitoraggio remoto e le tecniche di intelligenza artificiale predittiva stanno rivoluzionando la gestione delle flotte e di interi plant.

Attraverso l’analisi di milioni di log e dati di utilizzo, è possibile prevedere guasti, ottimizzare i cicli di ricarica e ridurre il TCO (Total Cost of Ownership).

Questo approccio, che unisce hardware e software, è oggi una leva fondamentale per migliorare efficienza, affidabilità e sostenibilità. In prospettiva, l’integrazione tra AI e Big Data sarà il motore principale dell’evoluzione dell’elettrificazione industriale.

Interfaccia del Flash Data Center: tecnologia proprietaria per il controllo remoto evoluto e la diagnostica predittiva delle batterie al litio Flash Battery