Riciclo batterie al litio: facciamo chiarezza

22 dicembre 2020

Il litio è oggi uno dei componenti più importanti per la transizione verso la mobilità elettrica, per cui tematiche come lo smaltimento e il recupero delle batterie agli ioni di litio al termine della loro vita sono di giorno in giorno più pressanti, in quanto la produzione di batterie al litio è sempre maggiore, così come saranno sempre di più le batterie che arriveranno a fine vita nei prossimi anni e necessiteranno di essere smaltite. Un loro riciclo appropriato è fondamentale, perché queste possono contenere svariati metalli di valore, così come altre sostanze che, se non trattate adeguatamente, possono essere dannose per l’ambiente.

Per poter approfondire nel dettaglio la tematica legata al riciclo di una batteria agli ioni di litio, è necessario fare un passo indietro e analizzare innanzitutto com’è composta la struttura vera e propria della batteria e tutti gli elementi che la compongono.

Fig. A: How Lithium-ion batteries work – Credits: Sarah Harman and Charles Joyner [1]

La struttura classica di una cella agli ioni di litio consiste in:

- un catodo – ovvero il polo positivo della batteria costituito da un materiale catodico (es. LFP, NMC, LMO, LCO..) e dal collettore di corrente (generalmente alluminio)

- un anodo – ovvero il polo negativo della batteria costituito da un materiale anodico (es. grafite, carbonio, LTO) e dal collettore di corrente (generalmente di rame)

- un separatore – generalmente polimerico e ceramico che si interpone tra catodo e anodo svolgendo una funzione isolante (quindi fa in modo che si eviti un corto circuito interno)

- l’ elettrolita contenente un sale di litio (es. LiPF6). L’elettrolita riempie tutto il volume all’interno della cella, andando a bagnare gli elettrodi e permettendo il trasporto di ioni da anodo e catodo e viceversa, passando attraverso i pori del separatore.

- degli additivi – hanno il compito di facilitare il trasporto di ioni litio da un elettrodo all’altro durante i processi di carica e scarica della cella, preservando gli elettrodi stessi (es. etilelen carbonato (EC) e dimetil carbonato (DMC)

Fig.B: Esempio di struttura di una cella prismatica La tipologia di celle utilizzata da Flash Battery [2]

Le batterie al litio, anche se hanno una vita molto più duratura di quelle tradizionali, nel tempo e con l’uso si degradano, riducendo la capacità di immagazzinare energia (Ah e Wh) e la capacità di erogare picchi di corrente (A e W).

Il consumo e il degrado dell’elettrolita, così come i materiali anodici e catodici, nel tempo porta inesorabilmente le batterie al litio ad avere un tempo di vita in parte prestabilito e in parte in funzione delle condizioni di utilizzo (temperatura, correnti di carica e scarica, limiti di tensione di utilizzo).

L’energia elettrica fornita dalle batterie al litio ha visto una crescita senza precedenti negli ultimi anni e, conseguentemente a questa domanda sempre maggiore di batterie, vi è una progressiva richiesta di minerali e un maggior sfruttamento dei depositi (il 35% e 25% del litio e del cobalto estratti rispettivamente, sono utilizzati per la produzione di batterie al litio [3]), i quali però stanno raggiungendo i loro limiti di estrazione con un considerevole aumento dell’impatto ambientale associato all’estrazione stessa.

Per questo motivo, il recupero della batteria al litio ha una valenza sempre maggiore, soprattutto considerando la quantità di batterie che verranno sia prodotte che dismesse nei prossimi anni. Le risorse ottenibili dal riciclo possono essere infatti considerevoli oltre ad evitare un fattore di inquinamento e compensare parzialmente la scarsità di risorse del territorio.

Il riciclo delle batterie al litio può quindi rappresentare una risorsa strategica per ridurre le vulnerabilità di approvvigionamento di materiali.

Lo sviluppo delle nuove generazioni di celle sta ampiamente considerando questi temi, riducendo la percentuale di Cobalto; vi sono però anche chimiche al litio, come quella utilizzata principalmente da Flash Battery (LFP) completamente prive di Cobalto. La tecnologia LFP , la più sicura e stabile che si possa reperire sul mercato, con una vita estremamente lunga (oltre 4.000 cicli di ricarica), risulta infatti anche più sicura da riciclare e meno impattante per l’ambiente.

L’Europa non possiede ancora un ruolo di rilievo in termini di riciclo delle batterie al litio. Basti pensare che nel periodo 2013-2014 a fronte di 65.500 tonnellate di batterie al litio, ne sono state recuperate in Europa soltanto 1.900, con la conseguente perdita di preziose risorse, sia economiche che minerali.

Attualmente questo gap si è ridotto considerevolmente, ma globalmente non supera ancora il 50%, valore trainato da Cina e Corea del Sud, dove oggi vanno a finire la maggior parte delle tonnellate di batterie esauste. A livello mondiale, infatti, nel 2018 97k tonnellate sono state riciclate, di cui 67k in Cina, 18k in Corea del Sud e solo la restante parte in Europa.

Si stima che, annualmente, nel 2030 sarà possibile recuperare tra i 400 e i 500 milioni di euro (a prezzi correnti) considerando solo alluminio, cobalto, nickel e litio [4]. Si stima inoltre che nel 2025 le batterie che arriveranno a fine vita costituiranno circa 800k tonnellate di minerali da dover smaltire e recuperare.

Fig. C: Peso totale di batterie al litio disponibile per il riciclo nel mondo [5]

Attualmente, il processo di smaltimento e riciclo di una batteria al litio è principalmente spinto dal valore di mercato dei suoi componenti e dalla disponibilità di queste nei centri di riciclo.

Per questo motivo, in Europa (specialmente in Germania dove oggi sono presenti la maggior parte degli operatori) alluminio, rame e cobalto sono gli elementi di maggior interesse, in quanto vengono recuperati in forma di leghe metalliche “black mass” (insieme di tutto quello che viene fuso) che richiedono ulteriori passaggi per la produzione di materiali direttamente utilizzabili per nuove batterie.

Fig. D: Valutazione delle capacità di riciclo in Europa al 2019 [6]

In Cina e Corea del Sud, ad esempio, il litio è invece prevalentemente recuperato sotto forma di carbonato di litio (Li2CO3) e i materiali anodici e catodici vengono riciclati con maggiore efficienza grazie all’abbondanza di rifiuti a disposizione. Difatti, il 70% degli studi sul riciclo, ad oggi, è portato avanti da Cina e Corea del Sud, dove tutti i materiali attivi possono essere riciclati con alte efficienze e il recupero complessivo di materiali è già attualmente superiore al 90% [7].

Fig.E: Quantità di batterie al litio riciclate (in tonnellate) [5]

Il processo di riciclo di una batteria agli ioni di litio ideale dovrebbe essere in grado di recuperare quasi la totalità dei componenti delle batterie e si prevede che nel prossimo futuro supererà il 95% delle loro componenti. Come già ampiamente espresso, purtroppo però, ad oggi il tema legato allo smaltimento è ancora in via di definizione a livello mondiale:

- mancano regolamenti definiti

- sono ancora in via di sviluppo centri e strutture apposite adibite allo smaltimento delle batterie

Perché?

Il motivo principale risiede nel fatto che il mondo delle batterie agli ioni di litio è ancora relativamente giovane, inoltre queste hanno una lunga durata nel tempo, di conseguenza oggi i volumi di batterie da riciclare sono ancora molto scarsi e non giustificano veri e propri investimenti per la creazione di centri di riciclo (spesso molto onerosi: riciclare il litio e gli altri materiali costituenti le batterie può costare più che acquistare la fonte primaria).

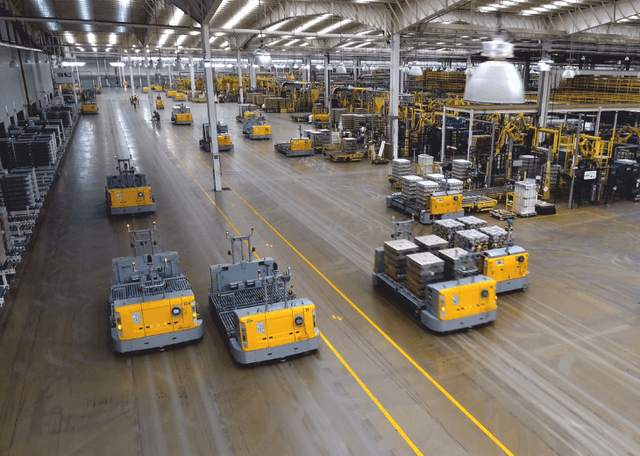

Nonostante ciò, i grandi player si stanno muovendo affinché il settore inizi a produrre secondo crismi di riciclabilità, aderendo ai consorzi di riciclo presenti sui territori nazionali e studiando l’utilizzo di materiali sempre più facilmente riciclabili.

Il ruolo di COBAT nello smaltimento delle batterie

Flash Battery, ad esempio, si è mossa fin da subito per adempiere agli attuali obblighi di legge in ottemperanza al decreto legislativo 188/08 e successive integrazioni, aderendo già dal 2015 al consorzio COBAT (Consorzio Nazionale Raccolta e Riciclo) per la gestione, lo smaltimento e il riciclo di pile e accumulatori.

Trimestralmente, le aziende italiane iscritte al consorzio COBAT sono tenute a versare contributi proporzionali al numero di batterie che immettono sul territorio italiano, che vanno a finanziare il sistema di trattamento di riciclaggio delle batterie, il quale decollerà negli anni a venire.

La responsabilità del riciclo delle batterie immesse su territorio estero, invece, ricade su chi importa la batteria nel proprio paese e dovrà seguire in toto le normative e le linee guida in materia, adottate dalla sua nazione.

Nell’Unione Europea la raccolta e il riciclo di Pile e Accumulatori è regolata dalla Direttiva 2006/66/CE (applicata in Italia tramite il Decreto Legislativo 188/08 e successive integrazioni), secondo cui gli Stati Membri sono tenuti ad adottare tutte le misure necessarie per ottimizzare e promuovere la raccolta differenziata, evitando che questi prodotti siano smaltiti come rifiuti urbani misti. Ciò si traduce nella predisposizione di appositi sistemi affinché le pile e gli accumulatori usati possano essere depositati in punti di raccolta nelle vicinanze degli utilizzatori e possano essere recuperati gratuitamente dai produttori.

La Direttiva 2006/66/CE ha oggi l’obiettivo di riciclo delle batterie al litio dismesse almeno del 50% in peso, finanziandone raccolta, trattamento e infine recupero. Purtroppo, però, per assicurare sostenibilità a lungo termine è necessario raggiungere target ben più alti (95% di cui si parlava in precedenza).

Proprio per questo motivo, negli ultimi anni le nuove tecnologie al litio verranno realizzate secondo criteri sempre più precisi in termini di:

- Design sostenibile: nella costruzione delle batterie si eviterà l’utilizzo di materiali dannosi per l’ambiente (es. cobalto) e, a livello produttivo si ottimizzeranno o rimuoveranno gli step particolarmente inquinanti (es. passare da una deposizione in fase liquida in cui vengono usati solventi organici volatili ad una direttamente in fase solida o semisolida in cui la quantità di solventi viene notevolmente ridotta con conseguenti processi di evaporazione di questi anch’essi minimizzati, traducendosi in risparmio di energia).

- Design per lo smantellamento: meccanicamente, la batteria sarà realizzata per essere prelevata e aperta facilmente, al fine di velocizzare il processo di smantellamento (es. progettazione meccanica agile).

- Design per il riciclo: a livello di materiali utilizzati, le batterie verranno progettate tenendo a mente sin da subito che a fine vita dovranno essere riciclate (es. utilizzo di materiali a base acquosa anziché organica.

La mission di Flash Battery: batterie al litio sempre più riciclabili

Il dipartimento di Ricerca e Sviluppo Flash Battery è alla continua ricerca di materiali sempre più riciclabili e, al contempo, altamente performanti, che garantiscano la massima efficienza della batteria al litio, contemplando sostenibilità e basso impatto ambientale.

Già nel 2017, infatti, Roberto Nasi, Materials Engineer del nostro dipartimento R&D, esprimeva in questo estratto di articolo del “Journal of Solid State Electrochemistry” l’importanza di alternative ecosostenibili nei processi produttivi delle batterie agli ioni di litio:

L’attuale tecnologia litio-ione, nella fase di produzione industriale degli elettrodi, ha lo svantaggio di impiegare tendenzialmente materiali inquinanti e sicuramente costosi, come ad esempio il poli (vinilidene fluoruro) (PVDF), un polimero largamente utilizzato come legante dei materiali costituenti gli elettrodi della cella, a cui si aggiunge la necessità di usare come solvente l’N-methyl-2-pyrrolidone (NMP), un solvente altamente tossico ed anch’esso costoso.

Questi materiali, oltre al difficile riciclo, hanno come ulteriore problema le stringenti norme che ne regolano l’utilizzo e i costi che derivano dalla necessità di rimuovere parte di essi durante le fasi di essiccamento degli elettrodi.

Appare quindi auspicabile la sostituzione di questi materiali, con altri prodotti all’interno del ciclo produttivo. Una possibile strada da percorrere per ottenere un processo ecosostenibile è l’introduzione nei processi produttivi di materiali processabili in acqua anziché in solventi organici.

Infatti, negli ultimi anni gli sforzi nel cercare soluzioni all’uso di questi materiali tossici hanno portato allo studio di diversi sistemi leganti solubili in acqua, incluse gomme, carbossimetil-cellulosa (CMC), acido poliacrilico (PAA), e polivinilalcohol (PVA) [8].

L’impegno dell’Italia nel recupero delle batterie al lito

Nonostante il tema del riciclo sia ancora ad uno stato primordiale, soprattutto in Europa, è degno di nota sottolineare come l’impegno dei ricercatori e dei grandi player internazionali nel campo della produzione e progettazione di batterie al litio, si stia rivolgendo con un’attenzione marcata a queste tematiche, non solo in termini di produzione ecosostenibile, ma anche nuove possibilità di approvvigionamento di materie prime.

Ricordiamo infatti che la Commissione europea ha approvato, in base alle norme dell’UE in materia di aiuti di Stato, un importante progetto di comune interesse europeo “IPCEI“, notificato congiuntamente da Belgio, Finlandia, Francia, Germania, Italia, Polonia e Svezia per sostenere la ricerca e l’innovazione nel settore prioritario comune europeo delle batterie.

European Commission: IPCEI

L’Italia, ad esempio, è in prima linea nello studio di una nuova tecnologia: Il consorzio COBAT, insieme al CNR-Iccom di Firenze, ha recentemente dato il via a un brevetto tecnologico con processo idro-metallurgico, che permette un recupero più efficiente dei metalli contenuti nelle batterie quali litio, cobalto e manganese.

Perché questa esigenza?

Non solo per incrementare il riciclo a favore dell’ambiente, ma anche perché il nostro continente scarseggia di litio e metalli rari: se in Europa facessimo esclusivamente affidamento sulle nostre risorse minerarie, oggi non potremmo soddisfare la richiesta di mercato in modo proficuo.

Da questo dato di fatto, nasce la necessità di riciclare i metalli, al fine di ridurre la nostra dipendenza da Cina e Corea del Sud dove oggi risiede il primato nella produzione delle celle delle batterie.

Bibliografia

[1] https://www.energy.gov/eere/articles/how-does-lithium-ion-battery-work

[2] https://www.degruyter.com/view/journals/psr/3/11/article-20170111.xml

[3] Golmohammadzadeh, R.; Faraji, F.; Rashchi, F. Recovery of lithium and cobalt from spent lithium ionbatteries (LIBs) using organic acids as leaching reagents: A review.Resour. Conserv. Recycl.2018,136,418–435

[4] Drabik and Rizos, 2018

[5] https://circularenergystorage.com/

[6] Lebedeva et al, 2017; Dallöf et al, 2019; Lv et al., 2018; Neometals, 2019; Redux, 2019; Umicore, 2019; uRecycle, 2019

[7] https://www.duesenfeld.com/index.html

[8] Nasi, R., et al. New eco-friendly low-cost binders for Li-ion anodes. J Solid State Electrochem 21, 3429–3435 (2017). https://doi.org/10.1007/s10008-017-3665-5