Ground Handling International

60 secondi con Flash Battery

Marco Righi, intervistato da Ground Handling International, parla della nuova linea automatizzata Flash Battery per l’assemblaggio moduli con saldatura laser.

iVT International

Trasformare la produzione di batterie con la saldatura laser

Salirà a 90.000 moduli l’anno la capacità produttiva di Flash Battery grazie alla nuova linea automatizzata di assemblaggio con saldatura laser. Ne parla iVT.

OnSite Construction

La gestione termica delle batterie al litio

Flash Battery racconta a OnSite i vantaggi della gestione termica di una batteria e quando è fondamentale adottare un sistema di riscaldamento o raffreddamento.

Il Sole 24 ore

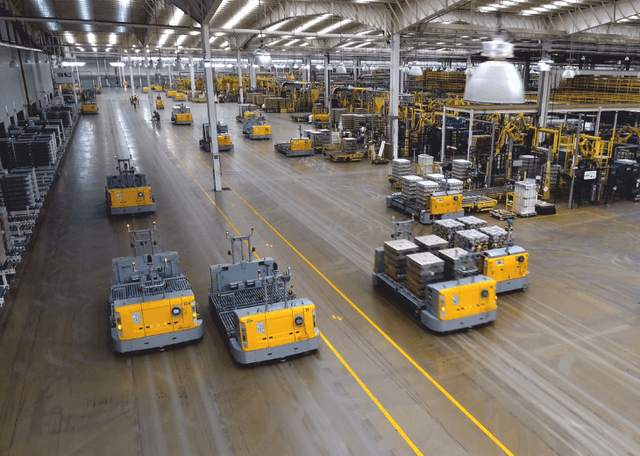

Flash Battery, un nuovo sito per triplicare la produzione di batterie

Flash Battery inaugura la nuova linea automatizzata per l’assemblaggio dei moduli con tecnologia di saldatura laser, portando "in House" la creazione del modulo

OnSite Lift

Uno sguardo attento verso il futuro

Flash Battery lancia la nuova linea automatizzata di assemblaggio moduli con saldatura laser, centralizzando tutto il proprio know-how produttivo.

Powertrain International

Flash Battery ha fatto un grande passo avanti

Con oltre sei milioni di euro investiti, Flash Battery ha completato un passo cruciale con la linea di assemblaggio automatizzata dei moduli con saldatura laser.

We are access equipment

Un viaggio esperienziale nell’elettrificazione tailor-made

A Bauma 2025, Flash Battery guida i visitatori nell’innovazione delle batterie al litio in un viaggio immersivo che svela il processo di progettazione, il sistema di gestione avanzata e le soluzioni di elettrificazione su misura per il settore delle costruzioni.

iVT International

Batterie al litio customizzate per macchine da costruzioni

La transizione elettrica delle macchine per costruzioni avanza rapidamente. A Bauma 2025, Flash Battery presenta le sue batterie al litio personalizzate per il settore attraverso un viaggio esperienzale nella sua tecnologia proprietaria.