Brandgefahr und Lithiumbatterien: Die Rolle des Herstellers beim Thema Sicherheit

31 August 2022

Die Energiewende ist im vollen Gange, und alle Augen sind auf die Batterie gerichtet, ist sie doch von entscheidender Bedeutung, um die endgültige Abkehr von fossilen Brennstoffen und die Elektrifizierung zu bewerkstelligen.

Dieser Fokus auf den Batteriesektor hat nicht nur Versuchsreihen angekurbelt, sondern auch das Interesse der Öffentlichkeit geweckt. Und wenn sich die Öffentlichkeit für wissenschaftliche und technische Themen interessiert, können sich auch falsche Vorstellungen, Verallgemeinerungen und unbegründete Ängste verbreiten. Ein anschauliches Beispiel hierfür ist die unzutreffende Behauptung, dass „Lithiumbatterien leicht Feuer fangen können“.

Der Hersteller spielt eine zentrale Rolle in Bezug auf die Entflammbarkeit von Lithiumbatterien. Bei der Entwicklung, Materialauswahl und Herstellung kann er viel tun, um die Batterien sicherer zu gestalten und Risiken zu minimieren.

Wenn Lithiumbatterien mit kleinen Zellen hergestellt werden, ist eine hohe Zahl parallel geschalteter Zellen notwendig. Nehmen wir z. B. eine 400 Ah Batterie. Wenn Sie aus zylindrischen Zellen zu 3 Ah besteht, werden 130 parallele Zellen benötigt; wenn sie aus prismatischen 50-Ah-Zellen besteht, sind nur 8 parallel geschaltete Zellen erforderlich, um die gewünschte Kapazität zu erzielen. Sollte also eine dieser Zellen Probleme haben und einen Kurzschluss verursachen, müsste sie im ersten Fall Energie bis zum 130-fachen ihrer Kapazität aufnehmen, im zweiten Fall nur das 8-fache. Die Flash Battery werden mit maximal 4 parallel geschalteten Zellen hergestellt. Unsere Studien und Tests haben gezeigt, dass es sich hierbei um die optimale Form handelt, in der unsere Batterien in jeder Situation Sicherheit garantieren können.

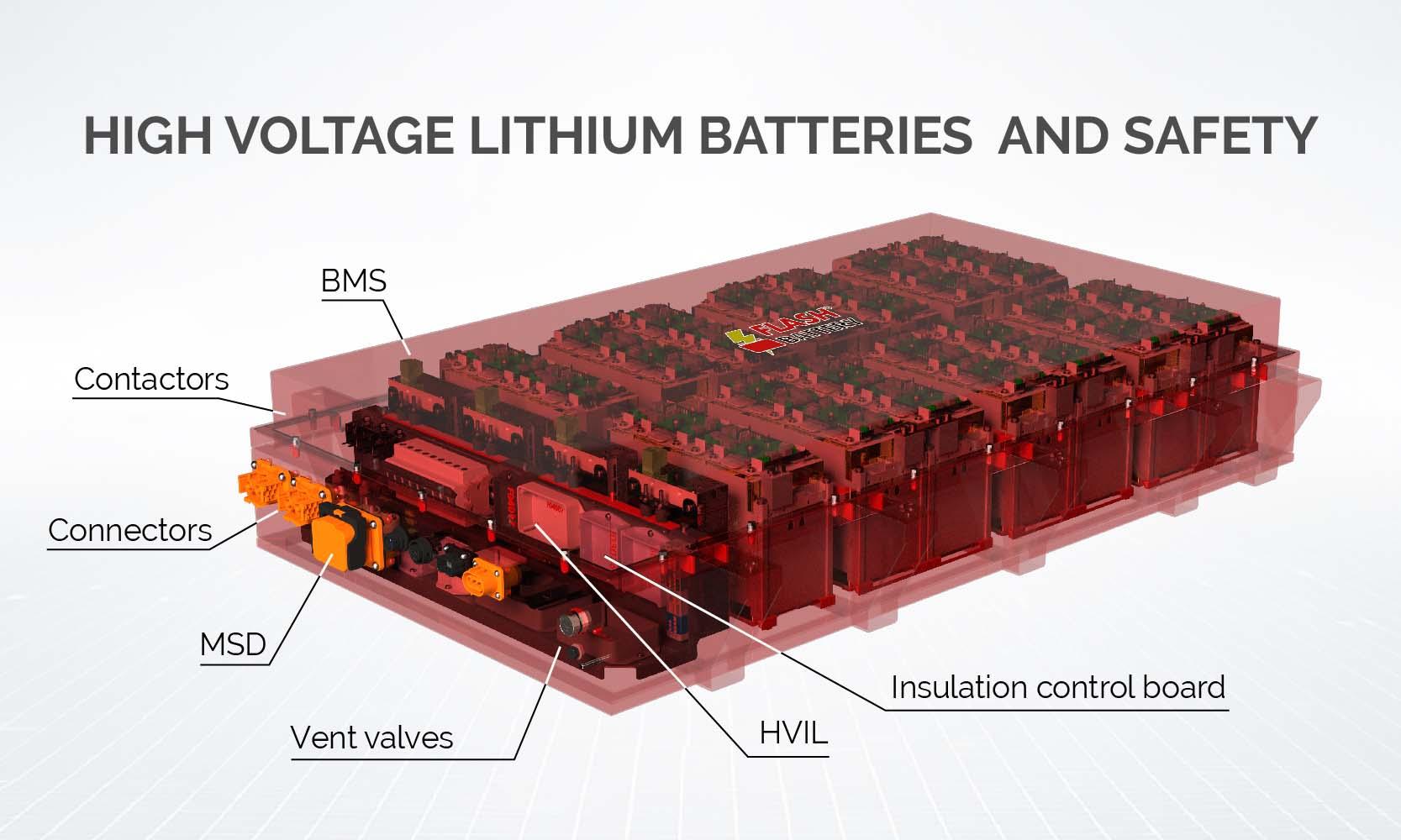

Batterieelektronik

Die Verwaltungssoftwares der Batterie (Battery Management System) ermöglichen die optimale Nutzung der Chemie und gewährleisten gleichzeitig Zuverlässigkeit und Performance über einen langen Zeitraum. Die Steuerelektronik (BMS) hat die Aufgabe, die Spannung und Temperatur der einzelnen Zellen zu überwachen und sich mit dem Fahrzeug, in dem sich die Batterie befindet, und dem Ladegerät auszutauschen, um in kritischen Situationen den Lade- und Entladevorgang zu blockieren und auf die Hauptschütze einzuwirken. Wenn das BMS sorgfältig und präzise entwickelt wurde, gewährleistet es stabile Leistung im Laufe der Zeit, verhindert Fehlfunktionen und führt Selbstdiagnosen und vorausschauende Wartungen durch, sodass das Batteriepaket vollständig überwacht wird. Flash Battery hat von Anfang an auf Elektronik gesetzt und sowohl ein patentiertes, einzigartiges BMS als auch eine firmeneigene Fernüberwachungssoftware mit zahlreichen Vorteilen entwickelt: das Flash Data Center.

Das Flash Data Center unter den Finalisten der Bauma Innovation Awards

Dies ist einer der Gründe, weshalb Wir Flash Data Center entwickelt haben: Eine proprietäre Plattform, die täglich automatisch und remote alle Lade- und Entladezyklen von zusammengeschalteten Batterien analysiert. Die Fernüberwachung ist Gegenstand eines italienischen Patents und wird derzeit für ein europäisches Patent angemeldet. Das System ist so innovativ, effizient und geschätzt, dass es unter den Finalisten der Bauma Innovation Award nominiert wurde.

Tatsächlich wird die Bauma 2022 zum Schaufenster für das Flash Data Center 4.0 sein, die neue Version unsere Software, die künstliche Intelligenz nutzt und die Verbindung aller von Flash Battery hergestellten Batteriesysteme mit Unterstützung fortschrittlicher Technologien für lernende Maschinen garantiert.

Unser Ziel ist es, die sicherste Chemie für das Fahrzeug des Kunden zu finden. Unsere Techniker in der Forschungs- und Entwicklungsabteilung beschränken sich nicht auf die Verwendung von Zellen, die von den Herstellern zertifiziert wurden, oder auf theoretische Untersuchungen der Chemie, sondern machen ihre Entscheidungen auch von den verschiedenen spezifischen Tests abhängig, um die Batterien zu „belasten“ und Verbesserungsmöglichkeiten zu erkennen. Eine der invasivsten Prüfungen ist der Nail Penetration Test (Nageltest), bei dem eine Batterie mit einem Nagel durchbohrt wird, um einen Unfall zu simulieren, der einen internen Kurzschluss auslöst.

Es gibt zwei Arten von Tests, denen Lithiumbatterien (einzelne Zellen oder ganze Batterien) unterzogen werden: Safety Test (einschließlich Abuse Test) und Performance Test.

Safety tests

Hierbei wird die Sicherheit von Batterien getestet, indem sie in der Nähe des angegebenen Grenzwerts (oder sogar außerhalb des normalen Bereichs) betrieben werden, um sicherzustellen, dass auch unter extremen Bedingungen ein Mindestmaß an Sicherheit für den Benutzer oder den Transporteur gewährleistet ist.

Eine mittlerweile genormte Testgruppe, die unter dem Namen UN38.3 bekannt ist (nach dem Abschnitt im „Manual of Tests and Criteria“, in dem das Verfahren erläutert wird), bildet eine Grundvoraussetzung für den sicheren Transport von Batterien weltweit zu Lande, zu Wasser und zu Luft.

Zu den Abuse Tests, die von uns durchgeführt werden, um die Batterien zu „belasten“ und Verbesserungsmöglichkeiten zu erkennen, zählt der Nail Penetration Test (Nageltest), bei dem eine Batterie mit einem Nagel durchbohrt wird, um einen internen Kurzschluss zu simulieren.

Natürlich werden diese Tests im Labor unter kontrollierten und sicheren Bedingungen durchgeführt, und die Wahrscheinlichkeit für eine Durchbohrung der Zelle bei ihrem üblichen Gebrauch in einer Lithiumbatterie in Elektrofahrzeugen und Industriemaschinen ist äußerst gering. Wir ziehen diesen Test jedoch in Erwägung, weil dort das Schlimmste simuliert wird, was mit einer Zelle passieren kann, d. h. ein interner Kurzschluss, der aufgrund von etwaigen Herstellungsfehlern oder Missbrauch auftritt.

Performance tests

Die Performance Tests dienen dazu, die Leistung zu prüfen und die Nenndaten der Batterien objektiv mit anderen Batterien des gleichen Typs auf dem Markt zu vergleichen.

Aufgrund der weiten Verbreitung und des massiven Einsatzes der Lithiumbatterie in der Automobilindustrie hat das Testing an Lithiumbatterien in den letzten Jahren stark zugenommen.

Bis vor einigen Jahren gab es noch nicht viele Labore, die für den Test von Batterien mittlerer/großer Größe (d. h. mit Größen, die von jener der einzelnen Zellen oder denen von tragbaren Geräten abweichen) ausgerüstet waren. Mittlerweile wurden in Europa verschiedene Laboratorien eingerichtet. In Italien wurden im letzten Jahr umfangreiche Investitionen getätigt, um Labore für diese spezifischen Tests einzurichten.