Welche Chemie eignet sich am besten für die Elektrifizierung Ihres Fahrzeugs? Entdecken wir alle Arten von Lithiumbatterien

30 Juni 2022

Wenn es um Elektrifizierung geht, spielen Lithiumbatterien heute bei immer mehr Anwendungen eine wichtige Rolle. Ihre anfängliche Nutzung in Telefonen, PCs und kleineren Werkzeugen verlagerte sich nach und nach auch hin zur Elektrifizierung von Hybrid- oder Elektrofahrzeugen. Heute setzen immer mehr Hersteller von Industriemaschinen und Elektrofahrzeugen diese Technologie ein, um ihre Flotten auf Elektromobilität umzustellen. Dies betrifft die unterschiedlichsten Bereiche, wie Logistik, Materialhandling, Bauwesen, Hubarbeitsbühnen, Landwirtschaft, Flughafenfahrzeuge und Schifffahrt, um nur einige zu nennen.

Die richtige Lithiumbatterie für das eigene Fahrzeug zu wählen, ist heute mehr denn je eine komplexe Aufgabe. Sie gewinnt jedoch zunehmend an Bedeutung, insbesondere im Hinblick auf die neuesten Bestimmungen des Europäischen Parlaments, das ein Verkaufsverbot für Benzin- und Dieselfahrzeuge ab 2035 beschlossen hat.

Lithiumbatterie ist jedoch nicht gleich Lithiumbatterie! Um die optimale Batterie für eine bestimmte Anwendung zu fertigen, sind viele Aspekte zu beachten. Der Markt bietet verschiedene Arten von Lithiumbatterien an. Wenn wir von Spannung, Ah und der Größe einer Lithiumbatterie sprechen, verbirgt sich dahinter ein Geflecht aus Studien, Forschung und Entwicklung, technischen Prüfungen und vor allem die Entscheidung für die richtige Chemie, die für das jeweilige Fahrzeug mehr oder weniger geeignet sein kann.

Gehen wir einmal auf die sechs Haupttypen von Lithiumbatterien und ihre für die Fertigung verwendeten chemischen Verbindungen ein:

Zusammensetzung und Merkmale von Lithiumbatterien mit LCO-Chemie:

Lithium – Cobalt – Oxid (LiCoO 2 )

Lithiumbatterien mit LCO-Chemie sind die ältesten Modelle und werden hauptsächlich für elektronische Geräte und mobile Anwendungen eingesetzt. Sie bestehen aus einer Cobaltoxid-Kathode (positive Elektrode) und einer Graphit-Kohlenstoff-Anode (negative Elektrode).

Diese chemische Verbindung hat den Vorteil, dass sie eine hohe spezifische Energie aufweist und sich perfekt für kleine bis mittelgroße Batterien eignet, die eine beachtliche Leistung aufbringen und daher kurze Ladezeiten haben müssen.

LCO-Batterien sind in der Tat die beliebtesten Akkus für Smartphones, Digitalkameras und Laptops.

Ihr Einsatz beschränkt sich jedoch aufgrund der Sicherheitsgrenzen hauptsächlich auf kleinere Geräte. Zudem haben sie einen relativ geringen Entladestrom, sodass sie bei starker Belastung schnell überhitzen können. Sie enthalten einen hohen Anteil an Cobalt. Dieses kostspielige Element ist schwer zu beschaffen, und seine Gewinnung ist mit großen ethischen Problemen verbunden. Deshalb versuchen immer mehr Hersteller, auf Cobalt zu verzichten und seine Verwendung so weit wie möglich einzuschränken.

- Nennspannung: 3,6 V

- Gravimetrische Dichte: 200 Wh/kg

- Energiedichte: 400 Wh/l

- Lebenszyklen gesamt: 500 – 1000

- Entladegeschwindigkeit: 1C

Zusammensetzung und Merkmale von Lithiumbatterien mit LMO-Chemie:

Lithium – Mangan – Oxid (LiMn 2 O 4 )

Lithiumbatterien mit chemischer LMO-Verbindung verhalten sich ähnlich wie solche mit LCO-Technologie. Sie werden häufig in kleinen Geräten, wie beispielsweise Elektrowerkzeugen, eingesetzt.

Das Hauptmerkmal von LMO-Batterien ist ihre Fähigkeit, viel Energie in kurzer Zeit zu liefern. Sie bestehen aus einer Manganoxid-Kathode und einer Graphit-Anode.

Häufig werden sie für E-Bikes, im Gartenbereich, in medizinischen Geräten und bei Elektrowerkzeugen wie Bohrmaschinen und Akkuschraubern verwendet.

LMO-Batterien weisen eine höhere thermische Stabilität als die Batterien mit LCO-Chemie auf, haben jedoch eine geringere Kapazität im Verhältnis zu Systemen auf Cobaltbasis.

- Nennspannung: 3,7 V

- Spezifische Energie: 150 Wh/kg

- Energiedichte: 350 Wh/l

- Lebenszyklen gesamt: 300 – 700

- Entladegeschwindigkeit: 1C, 10 C

Zusammensetzung und Merkmale von Lithiumbatterien mit LFP-Chemie:

Lithium – Eisen– Phosphat (LiFePO4)

Die LFP-Chemie erfüllt die spezifischen Anforderungen der Industrie am besten: Auf diesem Gebiet sind keine übermäßigen spezifischen Energien erforderlich, sondern höchste Sicherheit und lange Lebenszyklen gefragt. Wir sprechen also von einem sehr weiten Gebiet, das von Automatisierung, Robotik, Logistik, Bauwesen, Landwirtschaft, Schifffahrt, Elektrofahrzeugen bis hin zu Flughafenfahrzeugen, Hubarbeitsbühnen und Spezialfahrzeugen reicht.

Batterien mit LFP-Verbindung sind in der Tat die sichersten und stabilsten auf dem heutigen Markt und in Formaten mit großer Kapazität erhältlich. Sie kommen somit dem speziellen Bedarf industrieller Systeme entgegen, sodass auf viele kleine parallel geschaltete Zellen verzichtet werden kann, die ihre Stabilität verringern und die Sicherheit des Fahrzeugs beeinträchtigen würden.

Die Lebensdauer einer Batterie mit LFP-Chemie übersteigt derzeit 3500 Zyklen und kann bei gutem BMS-System mühelos mehr als 4000 Zyklen erreichen; für die Zukunft werden sogar mehr als 6000 Zyklen erwartet.

Wichtig: Wenn wir hier von „Lebenszyklen“ sprechen, bedeutet das nicht, dass eine Batterie nach 3500 Zyklen völlig erschöpft ist. Am Ende der Lebensdauer einer Batterie im Fahrzeug bleiben 80 % Kapazität; sie lässt sich noch auf zahlreiche Arten in anderen Bereichen nutzen, wie z. B. der Energiespeicherung.

Neben ihrer Eigensicherheit und hohen Lebensdauer liegt ein weiterer Vorteil der LFP-Chemie in einer flachen Entladekurve. Im folgenden Bild sehen wir eine Kurve mit steigender Tendenz. Hierbei handelt es sich um die sog. Ladekurve, während die absteigenden Kurven sich auf die Batteriespannung während der Entladung beziehen. Es lässt sich beobachten, dass die Spannung von 100 % bis 0 % sehr ähnlich ist – eine wichtige Tatsache, da sie Maschinen und Nutzfahrzeugen ermöglicht, vom Anfang bis zum Ende der Entladung die gleiche Leistung zu garantieren.

Dieser Vorteil kann sich jedoch auch nachteilig auswirken, da es aufgrund der flachen Kurve, die nur die Spannungen liest, schwieriger wird, einen korrekten SoC (Ladezustand) zu bestimmen. Um dieses Manko auszugleichen, muss das BMS-System für die Verwaltung der Batterie intelligent konzipiert sein, damit es den korrekten Ladezustand gewährleisten und die Ausgleichsfunktion bestmöglich ausführen kann.

- Nennspannung: 3,2 V

- Gravimetrische Dichte: 177 Wh/kg

- Energiedichte: 384 Wh/l

- Lebenszyklen gesamt: > 4000

- Entladegeschwindigkeit: 1C/3C

Zu den zahlreichen Vorteilen dieser Chemie gehört der völlige Verzicht auf Cobalt. Wie wir bereits erwähnten, handelt es sich um ein giftiges Material mit sehr hohen Auswirkungen auf die Umwelt. Heute versuchen viele Hersteller von Lithiumbatterien, den Cobaltanteil zu senken; somit startet die cobaltfreie LFP-Chemie bereits mit einem entscheidenden Vorteil.

Bis vor einigen Jahren hatte es den Anschein, dass die Nachfrage an LFP-Batterien schwinden würde, da ihre Energiedichte mit etwa 100 Wh/kg sehr gering war. Heute jedoch überzeugt diese Technologie erneut mit einer beachtlichen Steigerung der Energiedichte, die in kurzer Zeit 170 Wh/kg erreicht hat – auch zum großen Interesse der Automobilwelt. Für die kommenden Jahre wird bereits eine weitere Steigerung der gravimetrischen Dichte auf 220/230 Wh/kg erwartet.

Aus diesem Grund haben viele Automobilhersteller beschlossen, die LFP-Chemie für die Elektrifizierung ihrer Fahrzeuge wiedereinzuführen; allen voran Tesla. Das Unternehmen setzt sie bereits in seinen Standardfahrzeugen ein, da sie ein höheres Sicherheitsniveau zu geringeren Kosten als die NMC-Chemie für Hochleistungsfahrzeuge bietet. Wie Tesla sehen auch BYD, Volkswagen und andere große Automobilhersteller heute in der LFP-Chemie ein großes Potenzial.

Zusammensetzung und Merkmale von Lithiumbatterien mit NMC-Chemie:

Nickel – Mangan – Cobalt (LiNixMnyCozO2)

Batterien mit NMC-Chemie werden in der Automobilindustrie nach wie vor am häufigsten eingesetzt.

Dank dieser chemischen Verbindung wird eine sehr hohe spezifische Energie erzielt, die bis zu 220-240 Wh/kg erreichen kann und für Fahrzeuge eindeutig einen entscheidenden Wettbewerbsvorteil darstellt: Bei geringem Gewicht und Volumen lässt sich eine große Menge Energie speichern, sodass im Fahrzeug mehr Energie als bei anderen lithiumbasierten Technologien installiert werden kann.

Es gibt verschiedene Arten von NMC-Chemie:

- NMC 111 (Nickel 33,3 % – Mangan 33,3 % – Cobalt 33,3 %)

- NMC 622 (Nickel 60 % – Mangan 20 % – Cobalt 20 %)

- NMC 811 (Nickel 80 % – Mangan 10 % – Cobalt 10 %)

- Nennspannung 3,6 V

- Gravimetrische Dichte: 220 Wh/kg

- Energiedichte: 500 Wh/l

- Lebenszyklen gesamt: 2000

- Entladegeschwindigkeit: 2C/3C

Die drei Zahlen nach dem Kürzel NMC geben den Prozentsatz der für die Kathode verwendeten Elemente an. NMC 811 sind die neuesten Versionen: Sie haben eine hohe Nickelkonzentration und einen sehr niedrigen Mangan- und Cobaltgehalt. Das Ergebnis ist eine höhere Energiedichte bei geringeren Kosten. Die NMC 622 Zelle wird am häufigsten verwendet, während die älteste 111-Zelle kaum noch anzutreffen ist.

Es ist somit offensichtlich, dass auch die NMC-Technologie sich bei ihrer Entwicklung das ehrgeizige Ziel gesetzt hat, so weit wie möglich auf Cobalt zu verzichten – ein mühsamer Prozess, da das Element Cobalt dem System Stabilität verleiht und die Lebenszyklen erhöht.

Aber die Forschung ruht nicht; im Gegenteil: Es gibt bereits Unternehmen, die mit neuen innovativen Technologien experimentieren, wie z. B. Svolt, das kürzlich die ersten völlig cobaltfreie NMX-Zelle ankündigte.

Zusammensetzung und Merkmale von Lithiumbatterien mit NCA:

Nickel – Cobalt – Aluminium (LiNiCoAIO2)

Neben den NMC werden auch Batterien mit NCA-Chemie im Automobilsektor verwendet. Ihr Sicherheitsniveau ist etwas geringer als das der NMC, aber gleichzeitig haben sie eine sehr hohe Energiedichte, die 250-300 Wh/kg erreicht. Die Struktur der NCA-Zellen ähnelt stark der von NMC 811, mit einem hohen Nickelanteil und einem niedrigen Cobalt- und Aluminiumgehalt.

Aufgrund ihrer großen Energiespeicherkapazität werden NCA-Lithiumbatterien häufig in Kombination mit den chemischen NMC-Verbindungen verwendet, um einen Kompromiss zwischen Energiedichte, Sicherheit und Stabilität zu schaffen.

- Nennspannung 3,6 V

- Gravimetrische Dichte: 250 Wh/kg

- Energiedichte: 550 Wh/l

- Lebenszyklen gesamt: 1000

- Entladegeschwindigkeit: 2C/3C

Zusammensetzung und Merkmale von Lithiumbatterien mit LTO-Chemie:

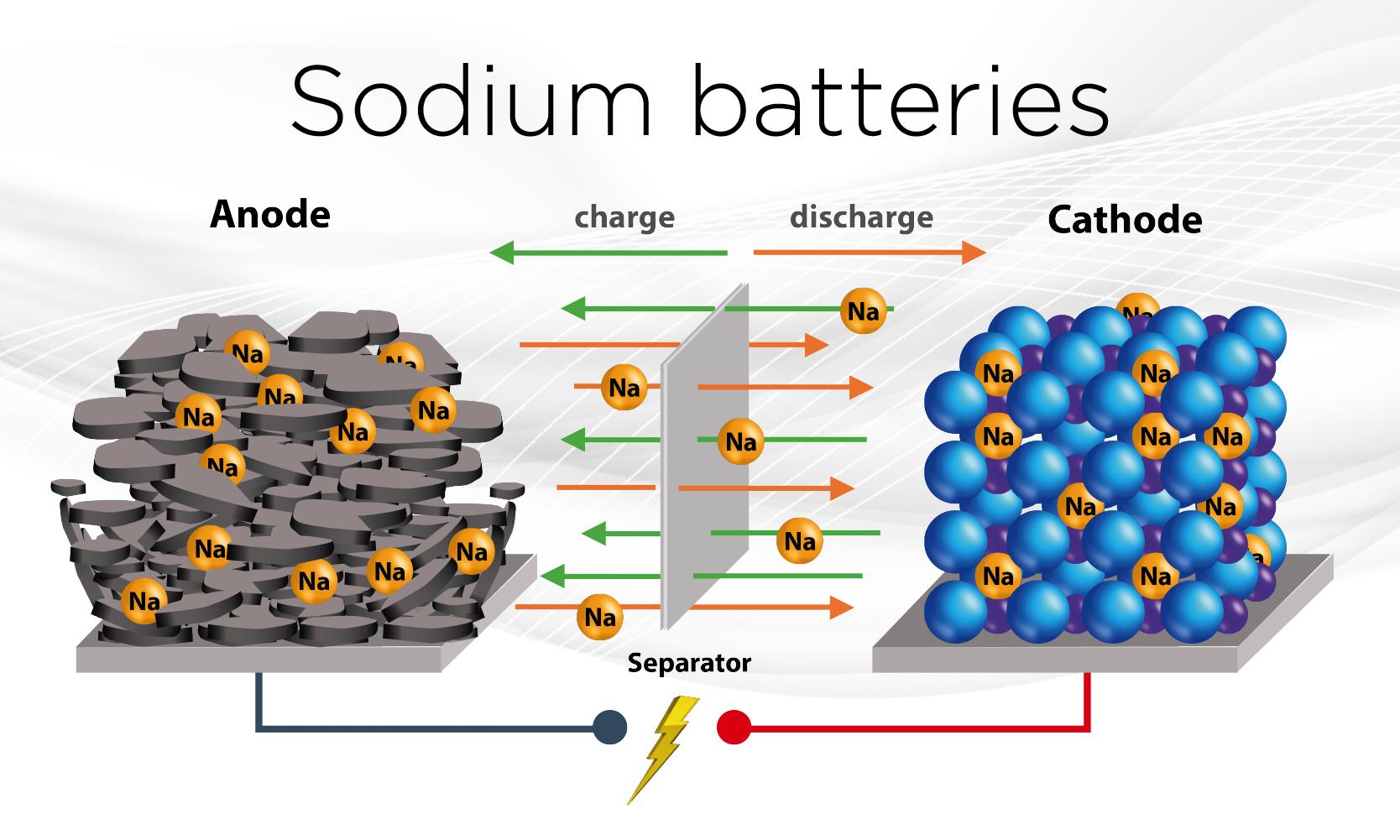

Lithiummetatitanat (Li4Ti5O12)

Es handelt sich um eine noch weitgehend unbekannte Chemie, die aber in Bezug auf die Lebenszyklen vielversprechend zu sein scheint: Sie weist sehr niedrige interne Spannungen auf und ist frei von mechanischen Beanspruchungen. Somit fällt der Leistungsverfall gering aus, und sie kann mühelos 15.000 – 20.000 Zyklen erreichen. Eben aufgrund dieses Vorteils könnte sie für die Elektrifizierung von Maschinen und Fahrzeugen mit sehr intensiver Nutzung eingesetzt werden; jedoch sind momentan noch einige Probleme zu bewältigen, die ihre Verwendung und Verbreitung einschränken.

Sie hat 2 Schwachpunkte:

Die niedrige Energiedichte (177 Wh/l) und gravimetrische Dichte (60-70 Wh/kg) sowie eine niedrigere Nennspannung von 2,4 V oder 2,8 V: Das bedeutet, dass mehrere Elemente in Reihe geschaltet werden müssen, um die gewünschte Batteriespannung zu erzielen. Ihre Kosten sind derzeit sehr hoch, und es gibt weltweit nur wenige Hersteller von LTO-Zellen – vermutlich, da die Marktnachfrage momentan gering ist.

Ihre Pluspunkte sind hingegen neben der langen Lebensdauer auch der große Temperaturbereich mit einer optimalen Eignung für starke Ladungen und Entladungen, also für eine hohe C-Rate (Verhältnis von Strom zu Nennkapazität).

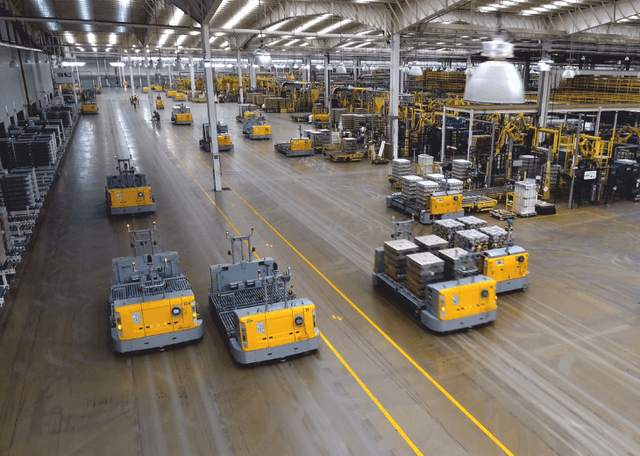

Der ideale Einsatzbereich für die LTO-Technologie sind Anwendungen mit intensiver Nutzung, wie z. B. bei AGV (automated guided vehicle, fahrerlose Transportfahrzeuge). Wir denken dabei an Flotten von selbstfahrenden Gabelstaplern, die rund um die Uhr, Tag für Tag, im Einsatz sind und zudem kurze Ladezeiten haben: Stillstandszeiten werden reduziert und die Effizienz der Betriebe gesteigert.

- Nennspannung 2,4 V

- Gravimetrische Dichte: 70 Wh/kg

- Energiedichte: 177 Wh/l

- Lebenszyklen gesamt: 15000 – 20000

- Entladegeschwindigkeit: 4C/8C

Wir haben die 6 Haupttypen chemischer Verbindungen auf Lithiumbasis beschrieben, die derzeit in den verschiedenen Bereichen der Elektrifizierung am häufigsten eingesetzt werden. Wir möchten jedoch klarstellen, dass diese chemischen Verbindungen nicht miteinander konkurrieren – im Gegenteil! Alle sind auf ihre Weise gut und leistungsstark, aber jede chemische Verbindung auf Lithiumbasis hat ihren eigenen optimalen Anwendungsbereich.

In diesem Diagramm werden die verschiedenen Merkmale der chemischen Verbindungen in Bezug auf die folgenden Aspekte verglichen:

- Spezifische Energie oder gravimetrische Dichte [Wh/kg]: Das Verhältnis zwischen der enthaltenen Energiemenge (Wh = V x Ah) und dem Gewicht der Batterie.

- Sicherheit: Dieser Aspekt geht einher mit der thermischen Stabilität, denn die Eigensicherheit hängt in hohem Maße von der thermischen Stabilität der Komponenten ab.

- C-Rate: Lade-/Entladegeschwindigkeit, d. h. das Verhältnis des Lade- oder Entladestroms (A) zur Nennkapazität der Zelle (Ah). Dieser Parameter ist eng mit der Fähigkeit der Zelle verbunden, Energie zu erzeugen.

- Lebenszyklus: Anzahl der Entladungen und Wiederaufladungen der Zelle bis zum Ende ihrer Lebensdauer; in der Regel bei Erreichen von 80 % Restkapazität.

- Kosten

So wählen Sie die am besten geeignete Lithiumchemie

Wir wollen daher versuchen, im Detail zu klären, warum abhängig vom zu elektrifizierenden Gerät die Wahl auf eine bestimmte Chemie fällt.

NMC- und NCA-Batterien für den Automobilsektor

Warum werden NMC und NCA hauptsächlich in der Automobilbranche verwendet? Weil diese eine sehr hohe Energiedichte erfordert, die auf kleinstem Raum große Leistung bieten kann. In der Elektromobilität sind daher Energiedichte, gravimetrische Dichte und spezifische Leistung grundlegende Elemente, bei denen die Ladegeschwindigkeit ebenso im Mittelpunkt steht wie die hohe Beschleunigungsleistung, insbesondere bei Premium-Modellen. Daher sind in diesem Bereich andere Leistungen, wie z. B. hohe Lebenszyklen der Batterie, nicht ausschlaggebend, weil sie schlicht und einfach nicht benötigt werden!

Es ist tatsächlich äußerst unwahrscheinlich, dass ein Auto an einem Tag mehreren Ladezyklen ausgesetzt ist, außer vielleicht an einigen Tagen im Jahr bei einer langen Fahrt. Im Gegenteil, in der Regel verbraucht ein Auto nur 20-30 % der Ladung am Tag.

Nehmen wir z. B. einen Tesla, der mit einer Ladung mehr als 400 km zurücklegen kann: Wenn wir eine Lebensdauer von 400.000 km berücksichtigen, bedeutet dies, dass die Batterie insgesamt nur 1000 Zyklen standhalten muss (400.000 / 400 = 1.000 Zyklen). Dies erklärt, warum die Lebensdauer einer Batterie mit NMC-Chemie 2000 Zyklen nicht übersteigt (noch weniger bei der NCA-Chemie, bei der die Lebensdauer bis zu 1000 Zyklen beträgt).

LFP- und LTO-Batterien für den Industriesektor

Im industriellen Bereich, in der Landwirtschaft oder auch bei der Elektrifizierung von Spezialfahrzeugen – insbesondere bei sehr zyklischen Anwendungen, welche die Batterie belasten – sollte eine Chemie wie LFP und LTO verwendet werden, bei der Lebensdauer, Zuverlässigkeit und Sicherheit am wichtigsten sind.

In der Industrie spielt das Platzproblem daher eine geringere Rolle; auch eine ausgesprochen hohe Leistung oder Energiedichte sind nicht unbedingt erforderlich. Wenn es darum geht, die richtige Chemie zu wählen, ist der wichtigste Faktor daher die Sicherheit – ein Aspekt, bei dem die Allerwenigsten zu Kompromissen bereit sind.

Besser eine Batterie, die etwas mehr Platz benötigt, aber dafür optimale Sicherheit bietet und eine wesentlich längere Lebensdauer hat. Es gibt Fahrzeuge, wie z. B. LGVs und AGVs, die intensiv genutzt werden und rund um die Uhr arbeiten, sodass sie auch 3 oder 4 Ladezyklen an nur einem Tag standhalten müssen. Die LFP-Chemie kann sie mit ihren über 4000 Aufladezyklen problemlos unterstützen.

Wenn dann Batterien für die stationäre Speicherung benötigt werden, spielt die Energiedichte kaum noch eine Rolle – stattdessen sind hier die Batteriekosten und die Lebenszyklen die Hauptfaktoren für die Wahl der Chemie. Die LFP-Chemie würde dort ihren Patz finden.

LCO- und LMO-Batterien für kleine mobile Geräte

Wenn eine sehr kleine Batterie in Werkzeugen und mobilen Anwendungen benötigt wird, muss deren Haupteigenschaft ihr geringes Gewicht sein, da sonst die Leistung der gesamten Anwendung durch das zu hohe Gewicht beeinträchtigt würde. In diesem Fall kann man sich für eine LCO- und LMO-Chemie entscheiden und den Kompromiss zwischen einer kürzeren Lebensdauer oder einigen zusätzlichen Sicherheitsrisiken eingehen (insofern als es sich um eine kleine Batterie handelt), damit das Produkt die wesentlichen Eigenschaften für eine Vermarktung aufweist.

Diagramme wie dieses sind sehr nützlich, um einen Überblick über die spezifischen Eigenschaften jeder Chemie zu erhalten, bei denen es sich um unumstößliche Tatsachen handelt. In Bezug auf die Quantität handelt es sich aber um reine Richtwerte, da ein wichtiger Aspekt nicht unterschätzt werden darf: Die technologische Entwicklung.

Die Technologie wie auch Innovation im weitesten Sinne sind Konzepte in ständiger Bewegung, und somit entwickeln sich auch die chemischen Verbindungen sehr schnell weiter. Jede von ihnen kann nach entsprechenden Studien und Forschungen in andere Varianten umgewandelt werden, um eine Eigenschaft zugunsten einer anderen zu verbessern (beispielsweise um, evtl. auf Kosten der Leistung oder des Lebenszyklus, eine hohe Energiedichte zu erzielen).

Aus diesem Grund ist es wichtig, ständig auf dem Laufenden zu bleiben und bei fehlendem Fachwissen auf einen erfahrenen Hersteller zu vertrauen, der die Batterie entsprechend den spezifischen Anforderungen der zu elektrifizierenden Anwendung ausarbeiten und entwerfen kann.

Aber nicht nur die Chemie ist das entscheidende Element bei der Bestimmung der korrekten Leistung einer Lithiumbatterie: Der Nutzen der Batterien wird auch durch ein anderes wichtiges Element bedingt: das BMS. Ein intelligentes Batteriemanagementsystem ist in der Tat in der Lage, die Eigenschaften der gewählten Chemie optimal zu nutzen und auf diese Weise über die Verwaltung und Kontrolle aller Geräte, die mit der Batterie in Verbindung stehen, Zuverlässigkeit und konstante Leistung zu gewährleisten.

Lassen Sie uns nun die Hauptmerkmale eines intelligenten BMS entdecken.