PRESSEMITTEILUNG 1/2025

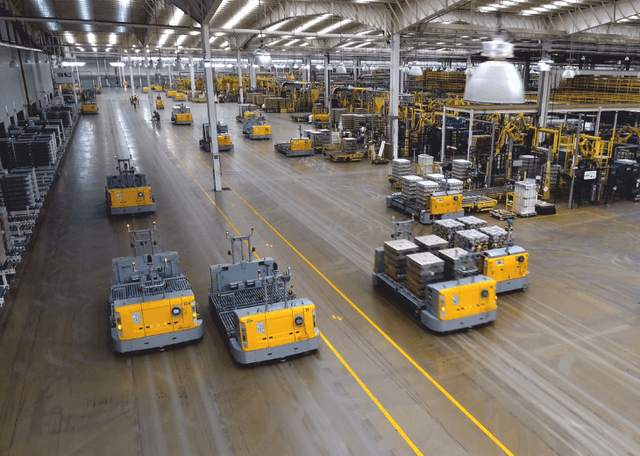

Flash Battery: automatisierte Linie für 90.000 Batteriemodulen pro Jahr

PRESSEMITTEILUNG 3/2024

Das emilianische Unternehmen Flash Battery öffnet eine filiale in den USA

PRESSEMITTEILUNG 2/2024

Unioncamere, cciaa Venezia Rovigo und Assocamerestero: Flash Battery erhält den Premio Impresa Ambiente

PRESSEMITTEILUNG 1/2024

Flash Battery: Umsatz 2023 von 34 Millionen Euro (+54%). Die Beschäftigung steigt um 36,7%

PRESSEMITTEILUNG 5/2023

zwei nationale Preise für Flash Battery für Nachhaltigkeit und Kompetenz

PRESSEMITTEILUNG 4/2023

Unternehmen für Innovation: Dritte Anerkennung Für Das Unternehmen Flash Battery

PRESSEMITTEILUNG 3/2023

Flash Battery: umweltverantwortung als teil der unternehmens-dna. Müllsammelaktion der mitarbeiter auf den strassen der gemeinde Sant’Ilario

PRESSEMITTEILUNG 2/2023