Quelle est la chimie la plus appropriée pour l’électrification de votre véhicule ? Découvrez tous les types de batteries au lithium

30 juin 2022

Aujourd’hui, les batteries au lithium participent à l’électrification d’une gamme de plus en plus large d’applications. Si elles concernaient initialement les téléphones, les ordinateurs et les petites applications d’outillage, elles ont progressivement évolué vers l’électrification de véhicules hybrides ou entièrement électriques. Aujourd’hui, de plus en plus de fabricants de machines industrielles et de véhicules électriques se tournent vers cette technologie pour la transition électrique de leurs flottes. Et ce, dans des secteurs très variés : logistique, manutention, construction, plates-formes aériennes, agriculture, véhicules aéroportuaires et transport maritime, pour n’en citer que quelques-uns.

Choisir la bonne batterie au lithium pour son véhicule est donc devenu, aujourd’hui plus que jamais, une tâche complexe, mais plus que jamais nécessaire, surtout au vu des dernières dispositions émanant du Parlement européen, qui a approuvé l’interdiction des ventes de voitures à essence et diesel à partir de 2035.

Les batteries au lithium ne sont pourtant pas toutes les mêmes ! De nombreux éléments entrent en ligne de compte pour créer la batterie la plus adaptée à une application spécifique. Il existe différents types de batteries au lithium sur le marché ; mais derrière le voltage, l’Ah et la taille d’une batterie au lithium, il y a une véritable démarche complexe, faite d’études, de recherche et développement, de tests techniques et surtout, de choix de la bonne chimie, qui peut être plus ou moins adaptée aux besoins d’un véhicule donné.

Approfondissons les six principaux types de batteries au lithium et les chimies utilisées pour leur fabrication :

Composition et caractéristiques des batteries au lithium utilisant la chimie LCO

Lithium – Cobalt – Oxyde (LiCoO 2 )

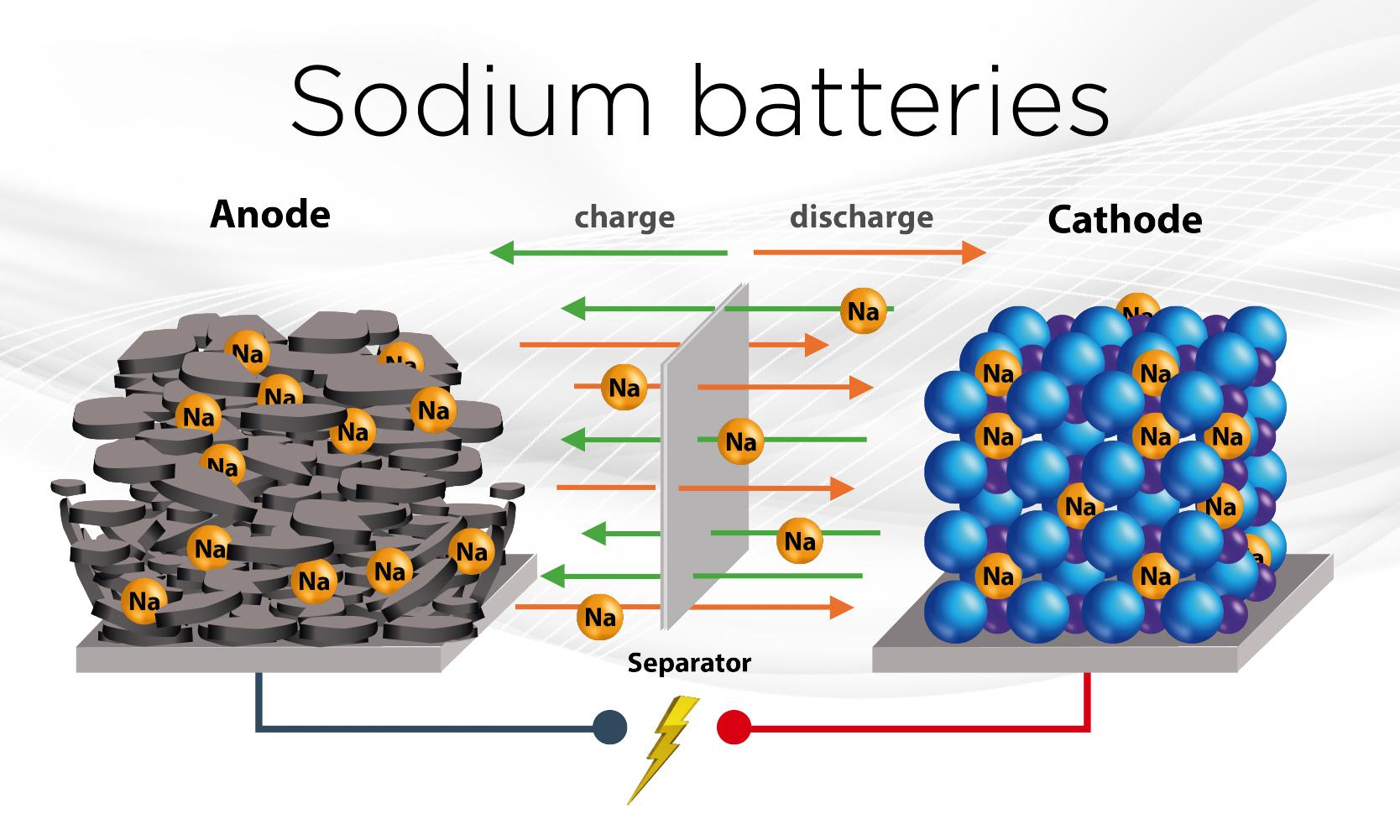

Les batteries au lithium qui utilisent la chimie LCO sont les plus anciennes. Elles sont principalement utilisées pour les appareils électroniques et les applications mobiles. Elles se composent d’une cathode en oxyde de cobalt (électrode positive) et d’une anode en carbone graphite (électrode négative).

Cette chimie a l’avantage d’avoir une énergie spécifique élevée et elle est parfaite pour les batteries de taille petite ou moyenne qui peuvent donc être chargées très rapidement.

De fait, les batteries LCO sont les plus utilisées pour les smartphones, les appareils-photo numériques et les ordinateurs portables.

Cependant, en raison de leurs limites de sécurité, leur utilisation est principalement limitée aux applications qui ne sont pas trop grandes. Elles ont également un courant de décharge assez faible, ce qui peut entraîner une surchauffe rapide en cas de charge élevée. Elles contiennent également une forte proportion de cobalt, qui est un élément coûteux, difficile à obtenir et associé à d’importants problèmes éthiques d’extraction, raison pour laquelle de plus en plus de fabricants tentent aujourd’hui de s’en passer ou d’en limiter l’utilisation autant que possible.

- Voltage nominal : 3,6 V

- Densité gravimétrique : 200 Wh/Kg

- Densité d’énergie : 400 Wh/l

- Cycles de vie complets : 500 – 1000

- Vitesse de déchargement : 1C

Composition et caractéristiques des batteries au lithium utilisant la chimie LMO

Lithium – Manganèse – Oxyde (LiMn 2 O 4 )

Les batteries au lithium utilisant la chimie LMO se comportent de manière très similaire à celles qui utilisent la technologie LCO. Elles sont largement utilisées pour les petits appareils tels que les outils électriques.

La principale caractéristique des batteries LMO est leur capacité à fournir beaucoup d’énergie en peu de temps. Elles se composent d’une cathode en oxyde de manganèse et d’une anode en graphite.

Elles sont souvent utilisées pour les vélos électriques, les instruments de jardinage, les équipements médicaux et les outils électriques tels que les perceuses et les tournevis.

Les batteries LMO ont une stabilité thermique supérieure à celle des batteries utilisant la chimie LCO, mais leur limite repose sur leur capacité, qui est inférieure à celle des systèmes à base de cobalt.

- Voltage nominal : 3,7 V

- Énergie spécifique : 150 Wh/Kg

- Densité d’énergie : 350 Wh/l

- Cycles de vie complets : 300 – 700

- Vitesse de déchargement : 1C, 10 C

Composition et caractéristiques des batteries au lithium utilisant la chimie LFP

Lithium – Fer – Phosphate (LiFePO4)

La chimie LFP est celle qui répond le mieux aux besoins spécifiques du secteur industriel, ne réclamant pas d’énergies spécifiques excessives, mais nécessitant une sécurité très élevée et des cycles de vie longs. Il s’agit donc d’un monde très vaste, allant de l’automation, à la robotique, la logistique, la construction, l’agriculture, la navigation de plaisance, les véhicules électriques, et jusqu’aux véhicules aéroportuaires, aux plates-formes aériennes et aux véhicules spéciaux.

En effet, les batteries utilisant la chimie LFP sont les plus sûres et les plus stables du marché actuel, et elles sont disponibles dans des formats de grande capacité, comme l’exigent les systèmes industriels, sans qu’il soit nécessaire de connecter de nombreuses petites cellules en parallèle, ce qui diminuerait leur stabilité et compromettrait la sécurité du véhicule.

Les cycles de vie d’une batterie utilisant la chimie LFP dépassent aujourd’hui 3 500 cycles et, si les batteries sont équipées d’un bon système BMS, elles peuvent facilement dépasser 4 000, et à l’avenir, on s’attend même à plus de 6 000 cycles.

Attention ! Lorsque l’on parle de « cycles de vie », il ne faut pas penser qu’une batterie qui a effectué 3 500 cycles est complètement morte. En effet, il est important de ne pas oublier qu’à la fin de son cycle de vie sur un véhicule, une batterie dispose encore d’une capacité résiduelle de 80 % ; elle offrira donc encore de nombreuses possibilités d’utilisation dans d’autres domaines, comme le stockage d’énergie.

Outre sa sécurité intrinsèque et ses cycles de vie élevés, un autre avantage de la chimie LFP est qu’elle présente une courbe de décharge plate. L’image ci-dessous montre une courbe qui tend à s’élever. Il s’agit de la courbe dite de recharge, tandis que les courbes descendantes font référence à la tension de la batterie pendant le déchargement. Il est donc possible de constater que la tension de 100 % à 0 % est très similaire. Il s’agit là d’un fait fondamental, car il permet aux voitures et aux véhicules industriels de garantir les mêmes performances du début à la fin du déchargement.

- Voltage nominal : 3,2 V

- Densité gravimétrique : 177 Wh/Kg

- Densité d’énergie : 384 Wh/l

- Cycles de vie complets : > 4000

- Vitesse de déchargement : 1C/3C

Toutefois, cet avantage peut aussi se transformer en un inconvénient, car en raison de la courbe plate, la lecture des seules tensions rendra plus compliquée la détermination d’un SOC (état de charge) correct. Pour surmonter cette limite, le système BMS qui gère la batterie devra être conçu de manière intelligente pour fournir l’état de charge correct et exécuter la fonction d’équilibrage de la meilleure manière possible.

Enfin, parmi les nombreux avantages de cette chimie, il y a l’absence totale de cobalt, un matériau qui, comme nous l’avons déjà dit, est toxique, l’un des plus impactants pour l’environnement. Aujourd’hui, de nombreux fabricants de batteries au lithium tentent de réduire le pourcentage de cobalt dans leurs batteries, de sorte que la chimie LFP, qui en est exempte, revêt un avantage considérable.

Il y a quelques années encore, les batteries LFP semblaient destinées à l’oubli, en raison de la grande faiblesse de leur densité énergétique, qui était de l’ordre de 100 Wh/Kg. Aujourd’hui, cette technologie renaît pourtant littéralement de ses cendres avec une augmentation très significative de la densité énergétique qui, en peu de temps, a permis d’atteindre 170 Wh/Kg, suscitant un vif intérêt notamment de la part du monde de l’automobile. Aujourd’hui, d’autres augmentations de la densité gravimétrique sont déjà prévues dans les années à venir, pour atteindre 220/230 Wh/Kg.

C’est la raison pour laquelle de nombreux constructeurs automobiles ont décidé de réintroduire la chimie LFP pour l’électrification de leurs véhicules. En premier lieu Tesla, qui l’utilise déjà dans ses véhicules de la « gamme standard », car elle garantit un meilleur niveau de sécurité, à un coût légèrement inférieur à celui de la chimie NMC utilisée pour les véhicules à hautes performances. Comme Tesla, BYD, Volkswagen et bien d’autres grands noms de l’industrie automobile ont compris le haut potentiel que la chimie LFP représente aujourd’hui.

Composition et caractéristiques des batteries au lithium utilisant la chimie NMC

Nickel – Manganèse – Cobalt(LiNixMnyCozO2)

Les batteries utilisant la chimie NMC restent à ce jour les plus utilisées dans le secteur de l’automobile.

Grâce à cette chimie, il est possible d’atteindre une énergie spécifique très élevée, allant jusqu’à 220 – 240 Wh/kg. Il s’agit clairement d’un avantage concurrentiel décisif pour une voiture, car il permet de stocker une grande quantité d’énergie avec un poids et un volume réduits, ce qui permet d’installer plus d’énergie dans le véhicule que les autres technologies à base de lithium.

Il existe plusieurs types de chimie NMC :

- NMC 111 (Nickel 33,3 % – Manganèse 33,3 % – Cobalt 33,3 %)

- NMC 622 (Nickel 60 % – Manganèse 20 % – Cobalt 20 %)

- NMC 811 (Nickel 80 % – Manganèse 10 % – Cobalt 10 %)

- Voltage nominal : 3,6 V

- Densité gravimétrique : 220 Wh/Kg

- Densité d’énergie : 500 Wh/l

- Cycles de vie complets : 2 000

- Vitesse de déchargement : 2C/3C

Les trois chiffres qui suivent l’abréviation NMC indiquent le pourcentage des éléments utilisés pour la cathode. Les NMC 811 sont les plus récentes : elles ont une forte concentration en nickel et une très faible teneur en manganèse et en cobalt. Il en résulte une densité d’énergie plus élevée à un coût moindre. Plus courantes, en revanche, sont les cellules NMC 622 et les anciennes 111 sont désormais peu utilisées.

Il est donc clair que, au fil de son évolution, la technologie NMC s’est, elle aussi, fixé un objectif ambitieux : réduire au maximum le cobalt. Cela reste toutefois un processus très laborieux, car le cobalt est un élément qui donne de la stabilité au système et allonge les cycles de vie.

La recherche ne s’arrête pourtant pas. Au contraire, il existe déjà des entreprises qui expérimentent de nouvelles technologies innovantes à cet égard, comme Svolt, qui a récemment annoncé la première cellule NMX, totalement exempte de cobalt.

Composition et caractéristiques des batteries au lithium utilisant la chimie NCA

Nickel – Cobalt – Aluminium (LiNiCoAIO2)

En plus des NMC, les batteries utilisant la chimie NCA sont elles aussi utilisées dans le secteur automobile. Elles ont un indice de sécurité légèrement inférieur à celui des NMC, mais elles ont, dans le même temps, une densité énergétique très élevée, qui atteint 250-300 Wh/Kg. La structure des cellules NCA ressemble beaucoup à celle des NMC 811, avec un haut pourcentage de nickel et une faible teneur en cobalt et en aluminium.

En raison de leur grande capacité de stockage d’énergie, les batteries au lithium NCA sont souvent utilisées aux côtés de batteries utilisant les chimies NMC pour obtenir un compromis entre la densité énergétique, la sécurité et la stabilité.

- Voltage nominal : 3,6 V

- Densité gravimétrique : 250 Wh/Kg

- Densité d’énergie : 550 Wh/l

- Cycles de vie complets : 1 000

- Vitesse de déchargement : 2C/3C

Composition et caractéristiques des batteries au lithium utilisant la chimie LTO

Lithium titanate (Li4Ti5O12)

C’est une chimie dont on entend encore peu parler, mais qui semble très prometteuse en termes de cycles de vie, car ses faibles tensions internes et l’absence de contraintes mécaniques lui permettent de se dégrader très peu, atteignant facilement de 15 000 à 20 000 cycles. C’est précisément en raison de cet avantage qu’elle pourrait être utilisée pour l’électrification des voitures et des véhicules à usage très intensif. Pourtant, à l’heure actuelle, elle présente encore quelques problèmes qui limitent son utilisation et sa diffusion.

Ses points faibles sont au nombre de deux :

Sa faible densité énergétique (177Wh/l) et sa densité gravimétrique (60-70 Wh/Kg) ainsi qu’une tension nominale plus faible, de 2,4 V ou 2,8 V : cela signifie qu’il faudra davantage de cellules en série pour atteindre la tension de batterie souhaitée. Son coût actuellement très élevé se traduit par un faible nombre de fabricants de cellules LTO dans le monde, ce qui est probablement dû aux faibles volumes demandés par le marché actuel.

En revanche, ses avantages reposent sur sa longue durée de vie, sur sa large plage de températures et sur son excellente aptitude à la charge et à la décharge à haute puissance, c’est-à-dire un taux C élevé (rapport entre le courant et la capacité nominale).

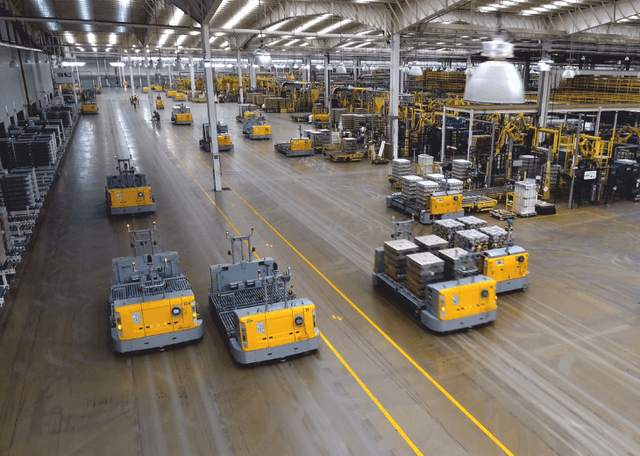

L’utilisation idéale de la technologie LTO concerne les applications lourdes telles que les AGV (véhicules guidés automatisés) : imaginez des flottes de chariots élévateurs à fourche autopilotés travaillant 24 heures sur 24 et 7 jours sur 7, qui profitent également de la charge rapide pour réduire les temps d’arrêt et par conséquent augmenter l’efficacité de l’usine.

- Voltage nominal : 2,4 V

- Densité gravimétrique : 70 Wh/Kg

- Densité d’énergie : 177 Wh/l

- Cycles de vie complets : 15 000 – 20 000

- Vitesse de déchargement : 4C/8C

Nous avons présenté les six principaux types de chimie les plus utilisés à l’heure actuelle dans les différentes sphères de l’électrification. Il ne faut toutefois pas croire que ces chimies sont en concurrence les unes avec les autres, bien au contraire ! Elles sont toutes bonnes et performantes, mais chaque chimie au lithium donne le meilleur d’elle-même dans différents domaines d’utilisation.

Dans ce diagramme, les différentes caractéristiques des chimies sont comparées en termes de :

- Énergie spécifique ou Densité gravimétrique [Wh/Kg] : c’est le rapport entre la quantité d’énergie contenue (Wh = V x Ah) et le poids de la batterie.

- Sécurité: elle va de pair avec la stabilité thermique, car la sécurité intrinsèque dépend beaucoup de la stabilité thermique des composants.

- Taux C: taux de charge/décharge, c’est-à-dire le rapport entre le courant de charge ou de décharge (A) et la capacité nominale de la cellule (Ah). Il s’agit d’un paramètre étroitement lié à la capacité de la cellule à générer de l’énergie.

- Cycle de vie : Nombre de fois où la cellule peut être déchargée et rechargée jusqu’à ce que la fin de vie soit atteinte, normalement considérée comme atteinte lorsque la capacité résiduelle est de 80 %.

- Coût

Comment choisir le type de chimie au lithium le plus approprié

Essayons donc d’expliquer en détail pourquoi opter pour l’une ou l’autre chimie en fonction du type d’application à électrifier.

Batteries NMC et NCA pour le secteur automobile

Pourquoi les batteries NMC et NCA trouvent-ils une plus grande application dans le secteur automobile ? Car cela nécessite une densité d’énergie très élevée, qui peut donner beaucoup d’énergie dans un petit espace. Dans le domaine de la mobilité électrique, la densité énergétique, la densité gravimétrique et la puissance spécifique sont donc des éléments essentiels. La vitesse de recharge est considérée comme un point central, tout comme la puissance d’accélération élevée, notamment dans les modèles haut de gamme. Par conséquent, dans ce secteur, d’autres performances telles que, par exemple, des cycles de vie élevés des batteries ne sont pas cruciales, tout simplement parce qu’elles ne sont pas nécessaires !

En effet, il est extrêmement peu probable qu’une voiture fasse plusieurs cycles dans la même journée, tout au plus quelques jours par an dans le cas d’un long trajet. Au contraire, une voiture n’utilise généralement que 20 à 30 % de sa charge en une journée.

Prenons l’exemple d’une Tesla qui peut parcourir plus de 400 km en une seule charge : si l’on considère une durée de vie de 400 000 km, cela signifie que le nombre total de cycles que la batterie devra supporter ne sera que de 1 000 (400 000 / 400 = 1 000 cycles). Cela explique pourquoi les cycles de vie d’une batterie utilisant la chimie NMC ne dépassent pas 2 000 (encore moins avec la chimie NCA, où les cycles de vie vont jusqu’à 1 000).

Batteries LFP et LTO pour le secteur industriel

Dans l’industrie, dans l’agriculture ou pour l’électrification de véhicules spéciaux, surtout s’il s’agit d’applications très cycliques qui soumettent la batterie à travail lourd, il est préférable d’utiliser des chimies LFP et LTO, où la durée de vie, la fiabilité et la sécurité sont les exigences les plus importantes.

Dans le monde de l’industrie, la question de l’espace est donc moins contraignante, tout comme il n’est pas indispensable d’avoir des performances ou une densité énergétique exceptionnelles. Lorsque l’on évalue le choix de la bonne chimie, il faut tenir compte de l’important facteur de la sécurité, un aspect sur lequel peu de personnes sont prêtes ou acceptent de faire des compromis.

Il est préférable d’avoir une batterie qui prend un peu plus de place, mais qui offre une sécurité optimale et une durée de vie nettement plus longue. En effet, il existe des véhicules, tels que les chariots LGV et les AGV, qui sont appelés à être utilisés de manière intensive et à travailler sans relâche 24 heures sur 24, de sorte que leurs batteries effectueront jusqu’à 3 ou 4 cycles de charge en une seule journée. La chimie LFP pourrait alors facilement les soutenir avec ses plus de 4 000 cycles de recharge.

Ensuite, si les batteries sont nécessaires pour le stockage stationnaire, la densité d’énergie n’a plus guère d’importance. Ce sont alors plutôt le coût et les cycles de vie des batteries qui déterminent le choix de la chimie. La chimie de la LFP trouverait alors sa place.

Batteries LCO et LMO pour petites applications mobiles

Enfin, si on a besoin d’une très petite batterie utilisée par des outils et des applications mobiles, sa principale caractéristique doit être la légèreté, sinon les performances de l’ensemble de l’application seraient affectées par un poids trop important. Dans ce cas, on peut opter pour des chimies telles que la LCO et la LMO et accepter le compromis d’une durée de vie plus courte ou d’un risque de sécurité supplémentaire (puisqu’il s’agit d’une petite batterie), afin de pouvoir donner au produit les caractéristiques essentielles dont il a besoin pour pouvoir entrer sur le marché.

Des diagrammes comme ceux-ci sont très utiles pour avoir une vue d’ensemble des particularités de chaque chimie, des aspects qui restent vrais au fil du temps. Rappelons toutefois qu’au niveau quantitatif, on parle de données purement indicatives, et cela, en raison d’un aspect important qu’il ne faut jamais sous-estimer : l’évolution technologique.

La technologie et l’innovation au sens large sont des concepts en évolution constante et, grâce à elle, les chimies évoluent elles aussi très rapidement, et chacune d’entre elles, après les études et les recherches appropriées, peut à son tour être déclinée en d’autres variantes pour améliorer une caractéristique au détriment d’une autre (par exemple, pour obtenir une densité énergétique élevée, peut-être au détriment de la puissance ou du cycle de vie).

C’est précisément pour cette raison qu’il est important de rester constamment à jour et, en cas d’inexpérience, de s’en remettre à un fabricant expérimenté qui pourra étudier et concevoir la batterie en fonction des exigences spécifiques de l’application à électrifier.

Cependant, la chimie n’est pas le seul élément déterminant pour définir la bonne performance d’une batterie au lithium : la performance de la batterie découle également d’un autre élément important, le BMS (Battery Management System). En effet, un système de gestion de batterie intelligent est en mesure d’exploiter au mieux les caractéristiques de la chimie choisie, garantissant ainsi une fiabilité et des performances égales dans le temps, en gérant et en contrôlant tous les dispositifs qui gravitent autour de la batterie.

Découvrons maintenant quelles sont les principales caractéristiques d’un BMS intelligent.