Comment les cellules au lithium sont-elles produites? Tout sur le mélange, l’assemblage et le processus de remplissage

25 janvier 2023

Lorsque nous parlons de batteries lithium, il est impératif de nous attarder sur leur élément principal : les cellules qui les composent et qui leur permettent de fournir de l’énergie. Utilisés pour différents types d’applications, voici les trois formats de cellules lithium-ion les plus répandus sur le marché:

Cellules lithium cylindriques

Comme vous pouvez facilement le deviner, les cellules cylindriques ont la forme d’un cylindre. En plus d’être les plus répandues, elles font également partie des premières à être produites en série. Elles peuvent présenter différentes dimensions. Les plus courantes sont les 1865 : le nombre « 18 » indiquant le diamètre (18 mm) et le nombre « 65 » indiquant la longueur (65 mm). Néanmoins, d’autres formats existent. C’est le cas, par exemple, des cellules 2170 ou encore des 4680, les dernières en date choisies par le pionnier des batteries lithium pour les voitures électriques, Tesla, et utilisées pour électrifier la Tesla Model Y. Au-delà des quelques constructeurs automobiles qui ont suivi cette voie, les cellules cylindriques sont généralement utilisées dans les batteries de petite et de moyenne taille, par exemple dans le secteur de la micro-mobilité (vélos, scooters et trottinettes), les outils portatifs, les appareils médicaux, etc.

Cellules lithium «pouch»

Ces cellules lithium doivent leur nom à leur forme, qui fait penser à des poches. Elles présentent une conception allégée. Étant donné qu’elles ne disposent pas d’une résistance intrinsèque, pendant la création du module, il est nécessaire d’intégrer des protections spéciales, comme par exemple des cadres en aluminium, afin de leur apporter une solidité structurelle. Les dimensions peuvent varier et changent en fonction des besoins du fabricant. Ces cellules sont principalement utilisées dans les smartphones, les drones, les ordinateurs portables, l’industrie automobile, etc.

Cellules lithium prismatiques

Ces cellules possèdent une enveloppe solide rectangulaire en aluminium ou en matière plastique très résistante et les éléments qu’elles contiennent sont superposés. Elles présentent différentes tailles et une multitude de formats en fonction du champ d’application et peuvent atteindre une grande capacité, y compris individuellement. En ce qui concerne leur structure, les cellules prismatiques sont davantage recommandées pour la production de batteries lithium dédiées au secteur des machines et des véhicules industriels, ou du stockage de l’énergie, qui nécessitent généralement une capacité moyenne ou élevée.

Nous avons déjà évoqué les avantages et les inconvénients des différents types de cellules, mais nous ne nous sommes jamais interrogés sur leur processus de production et leur fonctionnement.

Si, vus de l’extérieur, les types de cellules qui composent une batterie lithium semblent très différents les uns des autres, vous serez surpris(e) de découvrir que leur intérieur, quant à lui, est très similaire. Analysons en détail les différents types de production et d’assemblage des cellules.

Composition d’une cellule lithium

Comme nous le savons, les cellules lithium-ion possèdent deux électrodes, à savoir une cathode (pôle positif composé d’un matériau de cathode, tel que NMC, LFP, etc.) et une anode (pôle négatif composé d’un matériau d’anode, comme par exemple le graphite ou le carbone).

À ces éléments viennent s’ajouter un séparateur central, c’est-à-dire une fine couche de matériau composée, en règle générale, d’un polymère plastique ou céramique, qui joue le rôle d’isolant entre les deux électrodes et, enfin, un électrolyte, un liquide organique contenant des sels de lithium, qui remplit le volume intérieur de la cellule et submerge les électrodes, en reliant l’anode et la cathode.

Mais comment les feuilles d’anode et de cathode sont-elles produites?

Trois étapes sont essentielles:

- Phase de mélange des matériaux des électrodes

- Phase d’« application de couches », appelée « coating »

- Phase de séchage

D’abord, les matières premières en poudre utilisées dans la cellule lithium-ion sont mélangées dans un grand mélangeur selon différentes méthodes : à sec, dans un liquide, avec des solvants ou dans de l’eau.

Les composés chimiques obtenus devront ensuite être associés à d’autres éléments (liants ou autres substances) afin de former une couche uniforme, qui sera étalée sur les électrodes en métal via le processus dit de « coating ». Cette opération ressemble beaucoup à une méthode d’impression sérigraphique, où une feuille (d’aluminium ou de cuivre) passe sous une presse à rouleaux et est enduite du composé obtenu, qui devra être parfaitement étalé afin de rendre la cellule uniforme et très performante.

Une fois le processus de « coating » effectué, débute la phase de séchage au four jusqu’à 150 °C, très semblable à d’autres processus de production, comme par exemple celui de la céramique, où la température et l’humidité sont contrôlées en permanence.

Exemple de processus de mélange

Exemple de processus de revêtement

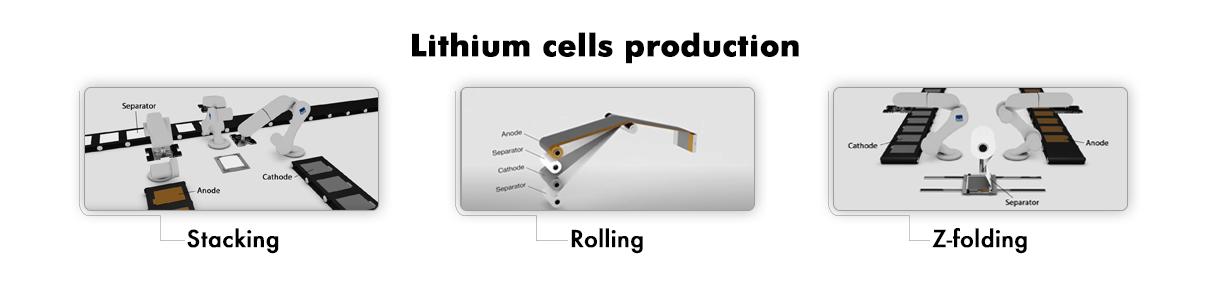

Une fois les feuilles d’anode et de cathode produites, celles-ci sont prêtes à être reliées entre elles à l’aide d’un séparateur. C’est ici que commence véritablement la phase d’assemblage des cellules (le cœur des batteries lithium), qui peut être effectuée via différentes méthodes de fabrication:

- Processus d’empilement (stacking)

- Processus de pliage (z-folding)

- Processus d’enroulement (rolling ou winding)

Processus de stacking (ou d’empilement) des feuilles

Cette solution consiste à couper individuellement les feuilles d’anode, de cathode et du séparateur à l’aide d’un bras robotisé, puis de les superposer les unes sur les autres jusqu’à la création de la cellule lithium dans son intégralité.

[Video.1]*

Les deux autres méthodes de fabrication, quant à elles, créent une sorte de feuille unique qui est enroulée sur elle-même de différentes façons.

Processus de pliage en Z

En ce qui concerne la méthode de pliage, appelée « z-folding », les anodes et les cathodes sont toujours coupées en feuilles, tandis que le séparateur est continu. Dans ce cas, les feuilles d’anode et de cathode sont d’abord coupées avant d’être placées dans le séparateur, un rouleau continu qui, par un processus de pliage en Z, sépare les deux électrodes.

[Video.2]*

Processus d’enroulement

Le processus d’enroulement consiste à réunir quatre feuilles de matériau, d’abord empilées les unes sur les autres (feuille d’anode + séparateur + feuille de cathode + séparateur), puis enroulées sur une base cylindrique ou ovoïde, de façon à donner sa forme caractéristique au boîtier de la cellule prismatique ou cylindrique.

[Video.3]*

Comme nous l’avons expliqué, même si les méthodes d’assemblage peuvent varier, la composition de la cellule, elle, reste la même. En effet, sur les images des différents processus d’assemblage, nous pouvons observer ce qui suit : on trouve l’anode, qui possède, de base, une couleur marron étant donné que le coating est placé sur une fine couche de cuivre, ensuite vient le séparateur plastique ou céramique et, enfin, apparaît la cathode, grise étant donné qu’elle est placée sur une couche d’aluminium.

Quels sont les avantages et les inconvénients des différentes méthodes d’assemblage des cellules?

À ce jour, aucune technologie ne prévaut de façon évidente sur une autre en ce qui concerne la production des cellules lithium-ion. Chaque fabricant choisit la méthode qui lui convient le mieux et défend les avantages de son choix en fonction de l’utilisation finale de la batterie lithium dans son ensemble.

Néanmoins, nous pouvons affirmer que la méthode du stacking permet de bien exploiter l’espace sur une cellule rectangulaire (« pouch » ou prismatique), car les feuilles placées de cette façon remplissent parfaitement tous les espaces, augmentant ainsi la surface de la partie active. Cependant, cela comporte deux types de risque :

si les feuilles sont légèrement décalées, notamment le séparateur, ce dernier pourrait entrer en contact avec les bords des deux électrodes et donc générer des courts-circuits ; même lorsqu’elle est réalisée au laser, la coupe des feuilles peut abîmer les bords et créer des défauts, qui représentent un autre élément difficile à contrôler en ce qui concerne la qualité des cellules.

À l’inverse, les systèmes d’enroulement et de pliage assurent une meilleure séparation entre les éléments, car aucune interruption n’est présente dans le séparateur. Dans ce cas, l’inconvénient se trouve au niveau du point de pliage ou de courbure, qui est davantage sollicité d’un point de vue mécanique et qui présente donc un risque accru de rupture, entraînant un court-circuit des deux électrodes.

De plus, le produit final obtenu avec la méthode de l’enroulement est un rouleau de forme plus ou moins ovale. Ainsi, les coins de la cellule rectangulaire ne contiennent aucun matériau, ce qui entraîne une utilisation moindre du volume intérieur. C’est précisément pour cette raison que, souvent, même les cellules de grande taille sont produites en mettant en parallèle plusieurs rouleaux de plus petite taille au sein de la cellule.

Comment la structure d’une cellule lithium se présente-t-elle après l’assemblage?

[Fig. 1]*

L’image ci-dessus est un bon exemple de la composition interne d’une cellule lithium avant qu’elle ne soit placée dans son boîtier de contention et utilisée dans des modules pour la création de la batterie lithium complète. Dans ce cas précis, nous parlons d’une cellule prismatique, dans laquelle ont été créés deux « paquets » maintenus en place par un ruban central (jaune).

Au centre, on peut voir le séparateur (blanc), tandis qu’à droite et à gauche se trouvent les deux pôles, la cathode (cuivre) et l’anode (aluminium), qui seront, ensuite, reliées aux cosses extérieures de la cellule via un soudage par ultrasons.

Une fois assemblés, les différents matériaux qui composent une cellule lithium seront placés dans un boîtier de contention. Les deux pôles externes seront soudés aux languettes internes et l’électrolyte qui, rappelons-le, joue un rôle fondamental (celui de faire passer les ions de lithium de la cathode à l’anode), sera injecté dans un trou central de remplissage.

[Video.4]*

L’animation présente le déroulement des différentes phases du remplissage de la cellule, une opération qui, à première vue, semble simple, mais qui est, en réalité, un processus particulièrement délicat et coûteux, nécessitant plusieurs étapes. Un liquide contenant des sels de lithium est introduit dans le trou central. Il est progressivement absorbé par capillarité par l’empilement (en réalité, l’endroit nécessitant du liquide se trouve au milieu de la cellule, entre les deux électrodes et le séparateur).

Le remplissage est un processus extrêmement lent car, pour permettre au liquide d’être absorbé sans déborder, la cellule devra être remplie à différents moments ; il suffit de se rappeler que le dernier remplissage a lieu après une période de vieillissement de quelques jours. Avant d’effectuer le scellement final, une phase de contrôle du niveau de remplissage sera effectuée via le pesage de la cellule. Cette étape est essentielle et absolument nécessaire car, une fois que la cellule sera complètement scellée, le trou sera fermé et inaccessible.

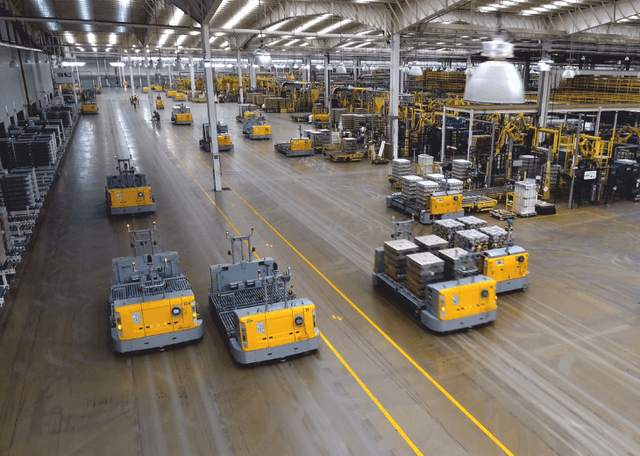

L’assemblage adéquat des cellules qui composent une batterie lithium, qu’elles soient prismatiques, cylindriques ou « pouch », est donc une opération très complexe, qui nécessite de longues chaînes de machines et une précision maximale lors de chacune des phases, un élément indispensable pour en garantir la sécurité, la qualité et la fiabilité à long terme. Ce processus requiert un contrôle permanent et rigoureux des impuretés et des opérations effectuées en salle blanche et sans interruption, raison pour laquelle des investissements importants et de grands établissements sont nécessaires.

Après le choix de la formule chimique au lithium la plus adaptée, l’assemblage adéquat de la cellule est sans aucun doute la première étape (d’une longue série) pour atteindre l’efficacité totale d’une batterie lithium ; une chaîne complexe d’actions allant de la création du module à la mise en place d’une électronique de contrôle de pointe avec des BMS évolués, afin d’aboutir au développement de batteries à l’architecture toujours plus avancée.

Chaque application électrique présente des besoins spécifiques. Pour en assurer le bon fonctionnement, il est important de trouver le juste équilibre entre tous ces éléments qui, comme dans un puzzle, doivent être placés soigneusement pour créer l’identité du produit : une opération que seul un fabricant spécialisé et organisé pourra garantir.

Remarques*:

Source Video 1-2-3: Video « Cell stacking processes for lithium-ion cells » de la chaîne YouTube de TUM School of Engineering and Design https://youtu.be/ESvVLEwXYwM

Source Video 4: Video « Electrolyte filling of a lithium-ion cell » de la chaîne YouTube de TUM School of Engineering and Design https://youtu.be/ceUSPNzxwls

Source Fig. 1: Image extraite de la vidéo « How is made a lithium-ion battery » de la chaîne YouTube de Lithium Battery Company https://youtu.be/UHZg5-uk1-k