Les nouvelles chimies pour le futur des batteries au lithium : la recherche Flash Battery

15 décembre 2025

Dans le secteur de l’électrification industrielle, l’innovation et la recherche sont de véritables leviers stratégiques en mesure de façonner l’évolution du marché. Fondée en 2012 par deux amis autour d’une idée innovante et de leur passion pour l’électronique, Flash Battery est devenue en quelques années une référence en Europe dans le secteur des batteries au lithium pour engins et véhicules industriels. L’entreprise puise sa force dans sa capacité à fournir une électrification sur mesure, dotée d’une technologie propriétaire différenciatrice, grâce à un service de Recherche et Développement qui travaille chaque jour pour expérimenter et tester de nouvelles solutions.

Nous nous appuyons depuis toujours sur la chimie LFP (phosphate de fer et de lithium) qui se distingue sur le marché des engins industriels par ses caractéristiques intrinsèques de sécurité élevée et de stabilité et qui, grâce à la nouvelle génération de cellules, bénéficie d’une densité énergétique accrue, en mesure d’atteindre les 190 Wh/kg. Mais nous n’arrêtons jamais d’explorer ! Chaque jour, nous testons dans notre laboratoire R&D de nouvelles chimies et matériaux, afin de fournir aux fabricants des batteries au lithium toujours plus performantes, pouvant satisfaire les besoins spécifiques des applications industrielles les plus variées.

La chimie LFP reste le choix numéro un pour les applications industrielles grâce à sa sécurité intrinsèque et à sa stabilité thermique

En tant que fabricants de batteries au lithium personnalisées, nous savons que chaque secteur industriel a des besoins uniques, entre celui qui veut un nombre élevé de cycles quotidiens, celui qui travaille dans des conditions climatiques extrêmes ou celui qui a d’importantes contraintes de poids ou d’espace à bord.

Pour répondre de manière efficace aux besoins de chaque application, pour certaines niches, nous avons choisi d’associer à notre chimie principale, la chimie LFP, d’autres chimies qui, dans des contextes d’utilisation particuliers, peuvent offrir des avantages ciblés en termes de puissance, de cycles de vie ou de densité énergétique, optimisant ainsi les performances des engins.

Comparaison en radar entre LFP, LTO et NMC qui met en évidence des différences au niveau de la sécurité, de la durée, de la puissance spécifique, des coûts et de la densité énergétique

Chimie LTO : des cycles infinis et des puissances élevées pour des applications intensives

La chimie LTO (Lithium-Titanium-Oxyde) représente une avancée pour les applications nécessitant des performances élevées au niveau de la puissance et de la durée. Les batteries au lithium avec chimie LTO se distinguent par une puissance spécifique et un taux C plus élevés, des caractéristiques qui permettent d’obtenir une puissance supérieure à capacité égale et d’exécuter les processus de charge et de décharge de manière significativement plus rapide.

L’aspect le plus révolutionnaire de la technologie LTO est sa durée de vie extrêmement longue qui peut atteindre les 20 000 cycles. Pour comprendre la portée de cette valeur, il faut noter que dans des applications comme les véhicules électriques, qui effectuent en moyenne un cycle de recharge par jour, l’utilisation d’une batterie au lithium avec chimie LTO pourrait ne pas être adaptée, car la batterie aurait une durée de vie utile bien supérieure à celle du véhicule.

Un autre grand avantage de la chimie LTO est sa tolérance thermique : les cellules LTO fonctionnent correctement dans une fenêtre de température plus grande par rapport aux autres chimies, les rendant idéales pour une utilisation dans des contextes difficiles. À tout cela s’ajoute un niveau de sécurité intrinsèque extrêmement élevé, comme peuvent l’attester les essais abusifs montrés dans la vidéo suivante :

Pourtant, la technologie LTO présente également quelques désavantages qui limitent son application. En effet, sa densité énergétique est considérablement inférieure par rapport à la chimie LFP, atteignant presque la moitié de la capacité en termes de volume et de poids. En outre, son coût très élevé est un facteur à prendre en compte dans l’évaluation économique d’un projet d’électrification avec cette chimie.

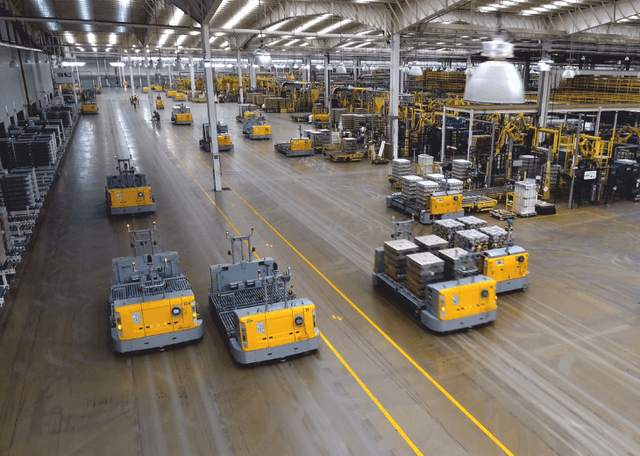

Aujourd’hui, Flash Battery utilise exclusivement des batteries avec chimie LTO dans des applications cycliques spécifiques, comme les poids lourds utilisés dans la logistique automatisée qui nécessitent un nombre élevé de cycles quotidiens et où les caractéristiques distinctives de cette technologie peuvent s’exprimer à leur juste valeur.

D’autres domaines potentiellement intéressants pour l’avenir sont le secteur nautique, notamment pour les ferries à courte distance, et les systèmes hybrides dans des applications dotées d’un générateur à combustion interne associé à une batterie. En effet, dans un système hybride, la batterie intervient pour compenser les pics de puissance ou pour permettre l’arrêt temporaire du moteur thermique. Dans un générateur de courant avec moteur endothermique et batterie, le système peut prévoir que le moteur démarre et fournit l’énergie en chargeant partiellement la batterie, avant de s’éteindre et de laisser la batterie fonctionner, générant ainsi de multiples cycles journaliers.

Les applications comme les engins pour l’exploitation minière ou les engins de chantier représentent un autre secteur d’intérêt, caractérisé par des cycles de travail quotidiens très intenses et continus. Pour permettre le travail continu, on utilise souvent des charges ultra-rapides ou des batteries interchangeables.

Les applications qui bénéficient davantage de cette chimie constituent donc une niche spécialisée : des applications aux usages intensifs, sans besoins particuliers d’autonomie longue mais avec des rythmes de travail serrés, ou des systèmes hybrides.

Chimie NMC : une densité énergétique élevée pour des applications avec des limites de poids et d’espace

La chimie NMC (Nickel-Manganèse-Cobalt) est une technologie sur laquelle nous n’avons pas misé stratégiquement, car elle est beaucoup moins stable et sûre que la chimie LFP et donc moins adaptée au secteur des engins et des véhicules industriels.

En raison de sa densité énergétique élevée, nous avons choisi de l’utiliser exclusivement pour des applications avec d’importantes limitations d’espace et de poids et où la densité énergétique constitue une exigence critique. Atteignant les 240 Wh/kg, la chimie NMC possède en effet une énergie spécifique très élevée, une caractéristique qui lui permet d’emmagasiner de grandes quantités d’énergie dans un poids et un volume réduits.

Théoriquement, tous les engins et véhicules qui ont besoin d’une grande autonomie bénéficieraient de la densité énergétique accrue offerte par la chimie NMC. Mais, en raison de problèmes de sécurité plus fréquents, du prix plus élevé et de la présence de cobalt à l’intérieur (un matériau au fort impact environnemental), son usage est déconseillé si possible, au profit de la chimie LFP qui a vu, dans les dernières générations, sa densité énergétique augmenter considérablement, atteignant les 190 Wh/kg.

Chez Flash Battery, nous avons donc choisi d’utiliser la chimie NMC uniquement là où nous ne pouvons pas nous passer de ses caractéristiques spécifiques, et en limitant sa capacité. En effet, tandis que sur les batteries avec chimie LFP nous disposons de capacités allant jusqu’à 600 Ah pour chaque cellule, dans les applications où nous utilisons la chimie NMC, nous préférons réduire le risque en optant pour des cellules plus petites. Pour garantir la sécurité d’une batterie avec chimie NMC, il est important d’intégrer des solutions de sécurité extérieures qui rendent le système plus complexe et coûteux par rapport à un système avec chimie LFP, plus sûre et stable par nature.

Enfin, dans le secteur industriel, la chimie NMC n’est pas particulièrement conseillée en raison du nombre limité de cycles de vie. Une batterie avec chimie NMC offre en moyenne 2000 cycles de charge : en considérant que de nombreux engins industriels effectuent un cycle de charge par jour, cela signifierait une durée opérationnelle d’environ 5-6 ans, un laps de temps insuffisant pour la plupart des applications industrielles qui nécessitent des investissements à long terme.

Dans notre service de Recherche et Développement, l’innovation ne s’arrête jamais. Si, d’un côté, nous travaillons quotidiennement pour optimiser les chimies que nous utilisons déjà dans nos batteries au lithium ; de l’autre, nous menons une activité de monitorage et d’expérimentation continue sur les nouvelles technologies émergentes qui pourraient représenter un tournant dans le futur de l’électrification industrielle.

Les chimies aujourd’hui disponibles sur le marché ne garantissent pas toutes une utilisation fiable et sûre dans le secteur industriel, tandis que certaines démontrent un potentiel très intéressant. C’est pourquoi nous avons lancé une série d’essais sur de nouvelles technologies émergentes, comme les batteries au sodium, les cellules à l’état semi-solide et la chimie LMFP, pour évaluer leurs performances réelles et comprendre si, comment et quand elles pourraient être intégrées dans nos batteries personnalisées.

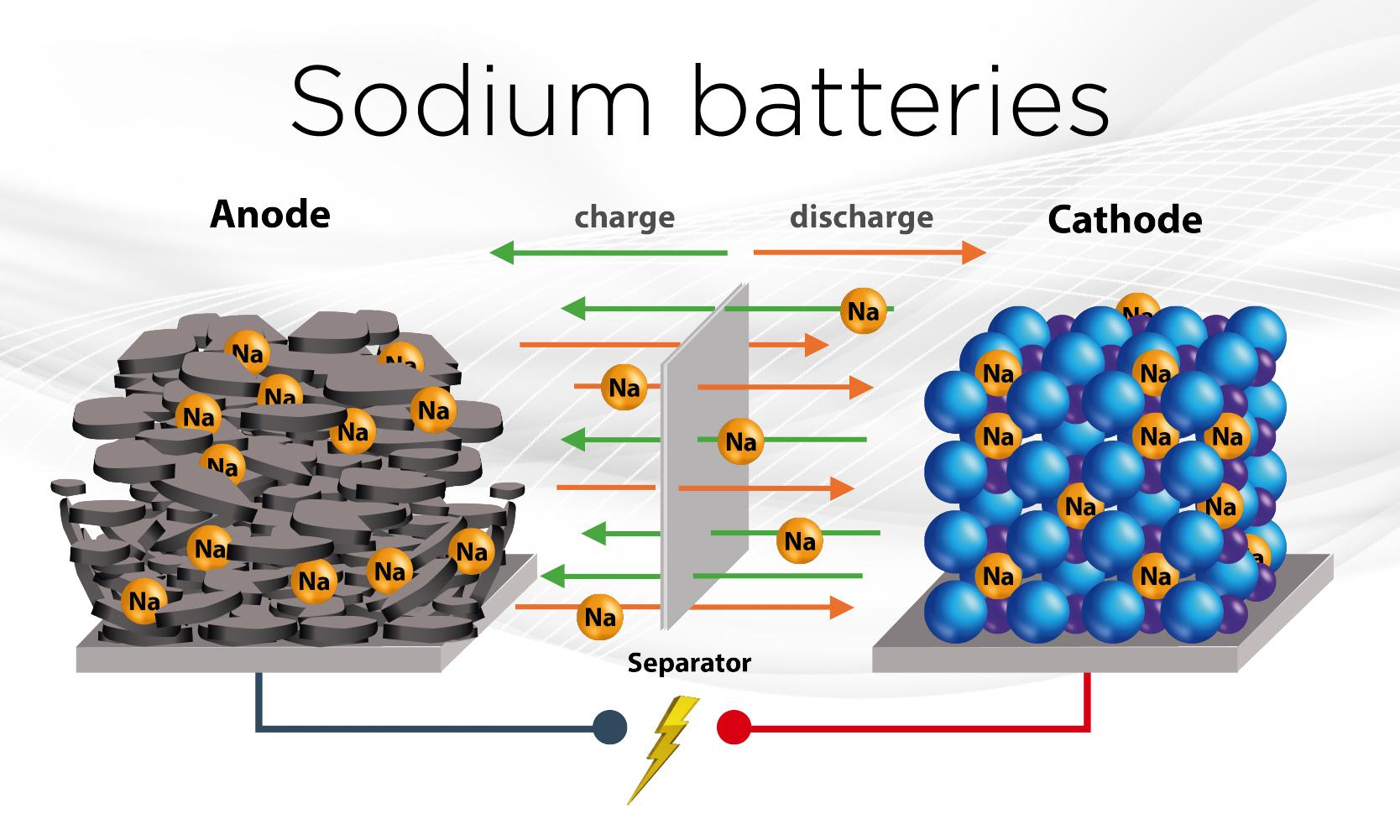

Batteries au sodium : la durabilité et la sécurité au premier plan

En apparence, les batteries au sodium sont une alternative prometteuse pour l’avenir, grâce à la grande disponibilité de sodium dans la nature, à la durabilité des matériaux utilisés et au potentiel de sécurité élevée. Notre équipe R&D conduit une série d’essais approfondis pour évaluer leurs performances dans des contextes réels.

Les principaux avantages des batteries au sodium sont l’absence de cobalt, leur bonne tolérance thermique et leur coût réduit. Pourtant, la densité énergétique encore très basse limite leur adoption sur les véhicules et les engins industriels, les rendant plus adaptées à des applications stationnaires comme le stockage d’énergie.

L’un des problèmes techniques les plus compliqués concerne la forte variation de tension entre l’état de charge et de décharge. Pour le véhicule ou le système qui utilise ces batteries, il est nécessaire d’opérer avec des tensions très variées : cela entraîne une perte de puissance quand la batterie est presque totalement déchargée ou nécessite une électronique surdimensionnée pour fonctionner à pleine puissance dans toute la fenêtre opérationnelle.

Le problème de variation de tension est intrinsèque à la technologie : quand la tension diminue de moitié, maintenir la même puissance nécessite d’opérer avec un courant double.

Batteries à l’état semi-solide : une sécurité accrue et de meilleures performances

Si l’arrivée des tant attendues batteries à l’état solide sur le marché semble encore lointaine, les batteries à l’état semi-solide sont une évolution technique prometteuse de la chimie LFP et de la chimie NMC. Dans ce type de cellules, l’électrolyte liquide est partiellement remplacé par un état solide ou gélifié qui devrait considérablement réduire les risques de combustion, augmentant ainsi le niveau de sécurité global.

Le service Recherche et Développement de Flash Battery teste depuis longtemps cette nouvelle technologie, car elle pourrait permettre d’améliorer la sécurité des batteries, même si cette amélioration doit encore être entièrement prouvée.

Pour le moment, l’objectif est de mener des essais spécifiques pour évaluer comment se comporteraient les cellules à l’état semi-solide dans des conditions opérationnelles réelles, afin de vérifier si les avantages théoriques peuvent se traduire en avantages pratiques pour les applications industrielles.

Chimie LMFP : la sécurité de la chimie LFP avec une densité énergétique accrue

La chimie LMFP (Lithium-Manganèse-Fer-Phosphate) peut être considérée comme une véritable évolution de la chimie LFP.

En effet, le fer est partiellement remplacé par le manganèse qui peut augmenter potentiellement la tension de la cellule et donc sa densité énergétique jusqu’à 20 % par rapport aux batteries avec chimie LFP, tout en conservant des caractéristiques similaires au niveau de la sécurité et des cycles de vie.

Les études les plus récentes menées dans le domaine de la chimie LMFP montrent des résultats très prometteurs : en effet, les cellules LMFP pourraient avoir le potentiel pour combler l’écart entre la chimie LFP et la chimie NMC, tout en offrant dans le même temps d’excellentes performances et une sécurité élevée. Les essais que nous effectuons en laboratoire ont pour objectif de vérifier leur efficacité dans un contexte industriel afin de comprendre si cette évolution peut vraiment représenter la prochaine étape naturelle dans l’amélioration des performances des batteries au lithium, sans devoir faire de compromis sur la sécurité et la durée.

Si les résultats des essais confirment nos attentes, nous pourrions bientôt avoir une chimie en mesure de conjuguer les avantages structurels de la chimie LFP avec une densité énergétique supérieure, ouvrant ainsi de nouvelles possibilités conceptuelles pour l’électrification de secteurs qui aujourd’hui encore doivent faire des compromis.

Courbes de tension LMFP et LFP : la tension plus élevée de la LMFP montre l’augmentation potentielle de la densité énergétique [1]

Comme nous l’avons dit, la recherche et le développement chez Flash Battery ne se contentent pas d’implémenter des technologies existantes, mais adoptent une attitude avant-gardiste dans le domaine de l’électrification industrielle. Des chimies LFP, LTO et NMC, déjà utilisées dans nos batteries au lithium selon les besoins de chaque application, aux études sur les technologies émergentes comme la chimie LMFP, les batteries au sodium et à l’état semi-solide, chaque développement représente une réponse ciblée aux besoins toujours plus diversifiés du marché industriel.

Le laboratoire de Recherche et Développement de Flash Battery, où les essais et les validations guident l’évolution des batteries au lithium personnalisées

Cette approche multi-technologique reflète la philosophie de Flash Battery : il n’existe pas une solution universelle, mais plutôt le besoin de développer la batterie au lithium la plus adaptée pour chaque application. Notre capacité de personnalisation, soutenue par un service de Recherche et Développement constamment projeté vers le futur, nous permet d’occuper une place de choix parmi les leaders européens pour l’électrification industrielle, proposant des batteries au lithium pour engins et véhicules industriels qui anticipent aujourd’hui les besoins du marché de demain.

Bibliographie

[1] https://www.researchgate.net/figure/Typical-voltage-profiles-of-NCA-LFP-LMFP-and-LiVOPO-4-cathodes-obtained-from_fig18_295909599