Comment le recyclage d’une batterie fonctionne-t-il? Découvrons comment récupérer plus de 95 % d’une batterie au lithium

10/02/2021 – Blog, Tout sur les batteries au lithium

Le problème du recyclage des batteries lithium-ion fait actuellement l’objet d’un large débat car de plus en plus de batteries approchent de leur fin de vie et exigent une élimination ou une récupération adéquates.

Dans notre article précédent « Recyclage des batteries au lithium : que faut-il savoir », nous nous sommes concentrés sur la question de savoir pourquoi il est important de recycler les composants d’une batterie au lithium, comment on procède à leur élimination et quelles réglementations doivent être respectées.

Il nous reste à aborder les aspects les plus techniques de la récupération des batteries au lithium, en analysant en détail les procédés de recyclage actuellement en vigueur, le concept de « second life » (Seconde vie) et les scénarios futurs auxquels les experts du secteur sont actuellement confrontés.

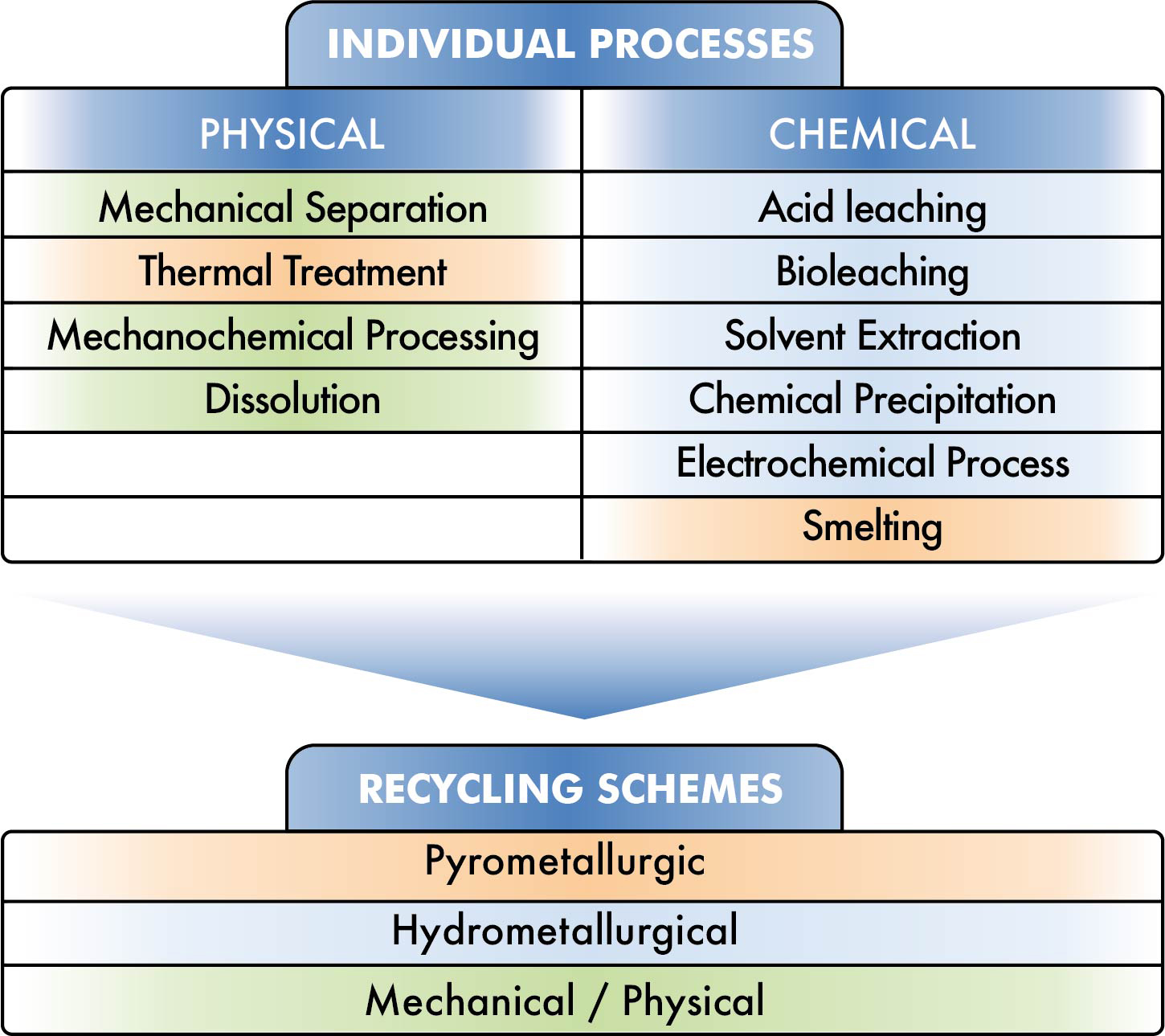

Les procédés de recyclage des batteries lithium-ion sont formés de multiples étapes de transformation, qui peuvent être subdivisées en deux catégories principales :

Ceux-ci comprennent le démontage, la séparation et le broyage des composants des batteries au lithium, en exploitant les différentes caractéristiques physiques des matériaux qui y sont présents (par exemple densité, propriétés magnétiques, solubilité). On les utilise principalement en guise de traitement préliminaire, pour séparer les matériaux de cathode et les matériaux d’anode d’autres composants, tels que les collecteurs de courant et les électrolytes, ce qui diminue les impuretés présentes et facilite les processus de récupération ultérieurs.

Ceux-ci comprennent la précipitation chimique, la dissolution, les extractions au solvant, les électrodépositions et les traitements thermiques. Ces procédés peuvent à leur tour être subdivisés en sous-catégories :

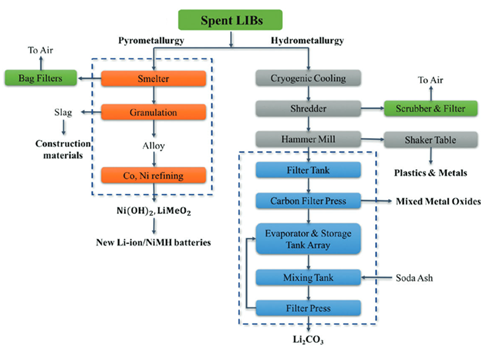

Ce sont les plus répandus, étant donné qu’ils sont simples et productifs, propres à la récupération des matériaux métalliques de la batterie, mais pas des matériaux organiques. Il s’agit de procédés à haute température (800 à 1300° C), qui fondent les différents métaux et permettent leur récupération sous forme d’alliages (cuivre, cobalt, nickel et fer), qui sont ensuite affinés pour obtenir des composants métalliques plus purs. En revanche, à partir des scories, il est possible d’obtenir du lithium, de l’aluminium, du silicium, du calcium et du manganèse mais avec des procédés généralement coûteux, ce qui donne souvent lieu à une utilisation des scories comme matériau pour l’industrie de la construction. Toutefois, les procédés pyrométallurgiques présentent généralement une faible capacité, une forte consommation d’énergie et une efficacité de recyclage limitée, en plus du fait qu’ils sont peu flexibles.

Ceux-ci prévoient l’extraction, la dissolution et la séparation des matériaux de la batterie à basse température par des réactions chimiques dans des solutions aqueuses. Ces procédés sont considérés comme plus durables et plus rentables du point de vue énergétique que les procédés pyrométallurgiques en termes d’émissions, de possibilité de sélectionner les métaux à recycler et d’efficience, mais ils se révèlent plus complexes, étant donné qu’ils exigent de multiples étapes, le seul inconvénient étant représenté par la nécessité de traiter les déchets produits.

Fig. A: Procédés et systèmes de recyclage [1]

En fonction de la complexité des cellules au lithium (aussi bien chimique que mécanique) et des stratégies de recyclage des différentes installations, dans le but d’optimiser l’efficacité du recyclage, tout en obtenant une bonne rentabilité, on peut définir 7 étapes clés :

En général, les procédés pyrométallurgiques sont plus coûteux en termes de consommation d’énergie et entraînent des pertes de matériaux plus importantes, mais ils ont l’avantage d’obtenir des métaux pouvant être utilisés à des fins commerciales. D’autre part, les procédés hydrométallurgiques sont en mesure de produire des matériaux de haute qualité, prêts à être réutilisés directement dans de nouvelles batteries, ce qui est donc potentiellement plus efficace, mais exige davantage de réactifs et de passages, ce qui en augmente la complexité.

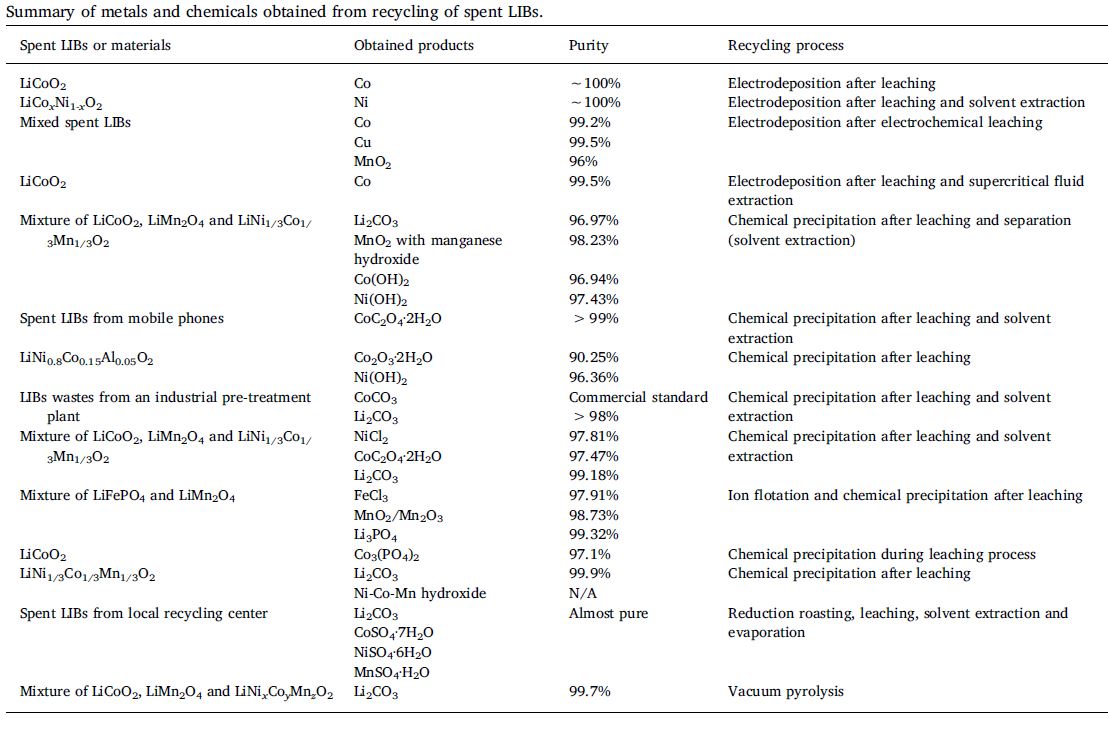

En effet, ces derniers permettent une récupération allant jusqu’à 100 % du lithium et du cobalt, 98 % du manganèse, 75 % de l’aluminium, éventuellement sous forme de matériaux cathodes/anodes prêts à être utilisés pour de nouvelles cellules, à condition, bien entendu, de trouver le bon compromis entre les frais encourus et les profits obtenus du procédé de recyclage.

Fig. B : Exemple de schéma des procédés pyro et hydro-métallurgiques pour le recyclage des batteries NiMH, LMO et LCO [2]

Fig. C : Résumé des métaux et produits chimiques obtenus à partir du recyclage des piles au lithium usagées [3]

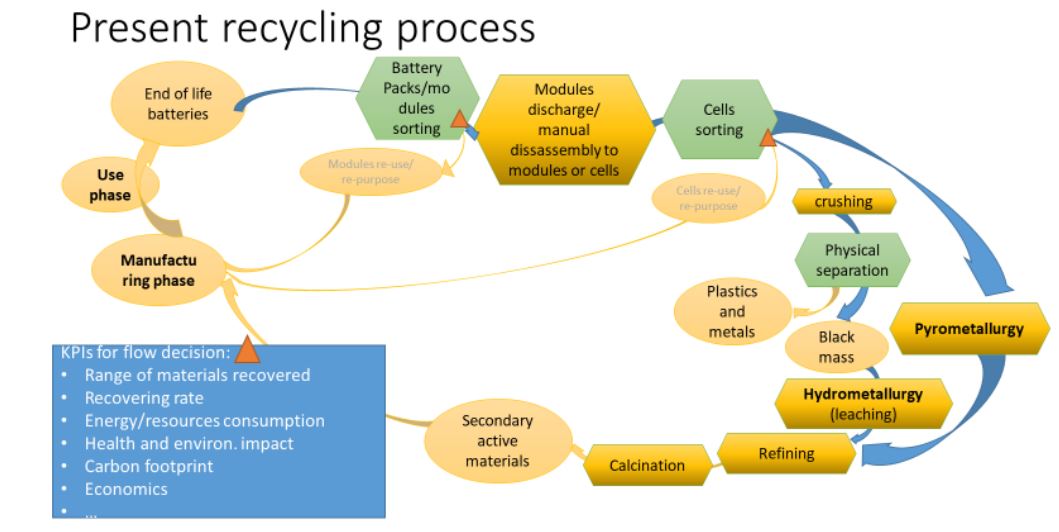

Actuellement, le procédé de recyclage est développé de manière à obtenir les éléments de base et les composés que l’on utilise pour synthétiser les matériaux actifs, mais en passant cependant par la « black mass », une sorte de « bouillie »de matériaux de cathode et d’anode devant encore être raffinés, ce qui entraîne un gaspillage d’énergie et d’autres matériaux :

Fig D : Processus de recyclage actuel [1]

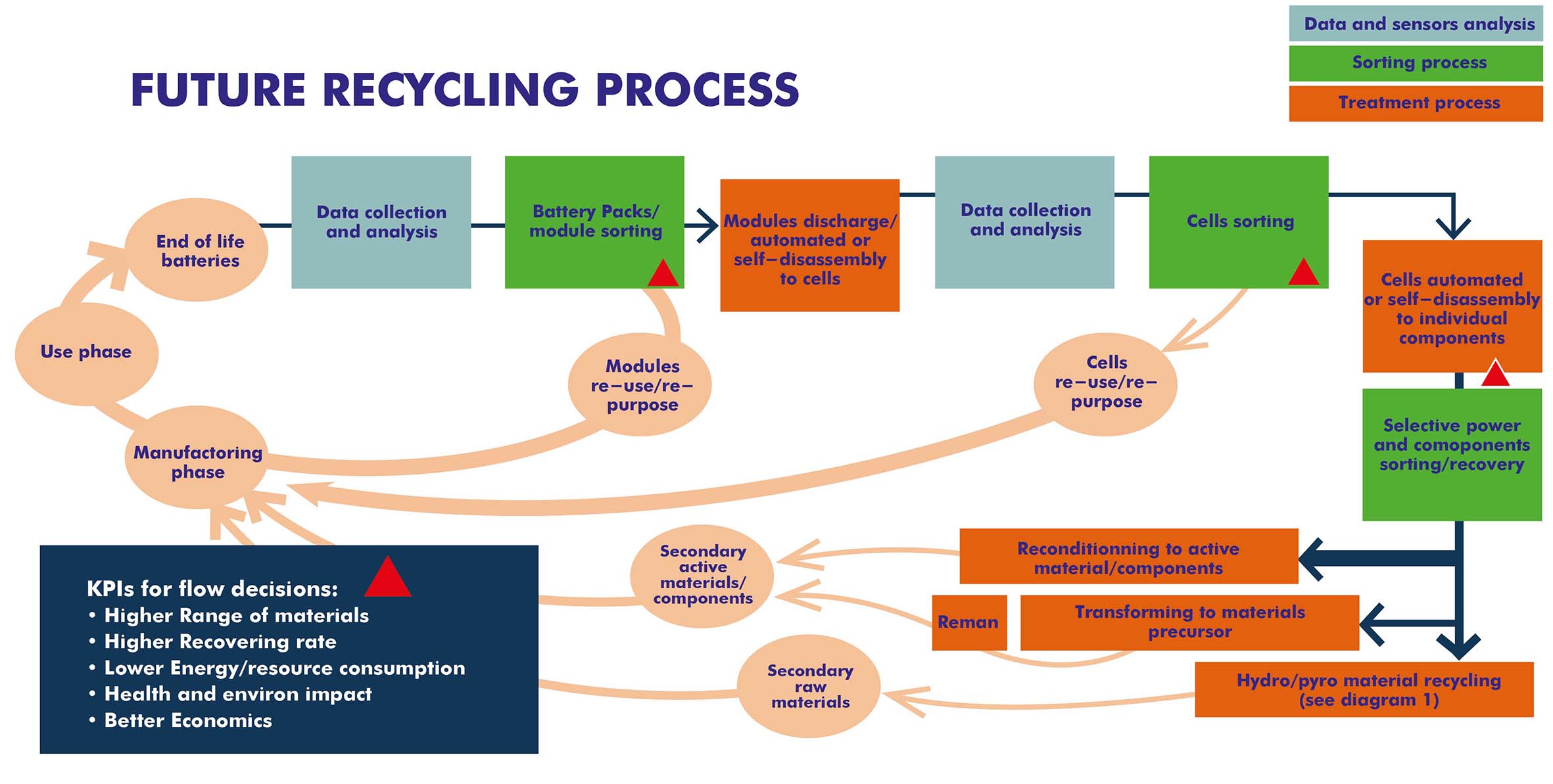

En outre, on y introduira des systèmes de collecte qui se basent sur l’état de santé des modules et des cellules, ce qui facilitera et accélérera la phase de sélection. On procédera par la suite, aussi bien au niveau du module que de la cellule, à une subdivision en cellules/modules susceptibles être utilisé/es dans d’autres secteurs sans devoir être démantelé/es, ou bien qui devront être recyclé/es. Dans la mesure du possible, ces déchets seront ensuite déchargés pour en récupérer l’énergie avant de passer aux étapes suivantes.

Le démantèlement sera par ailleurs facilité par le « design pour le recyclage », dans le cadre duquel la conception mécanique de la batterie elle-même se fera en tenant compte à l’origine du fait que la batterie fera l’objet d’un démantèlement à la fin de son cycle de vie.

Les matériaux actifs seront ensuite récupérés et régénérés autant que possible (les matières actives secondaires), alors que, contrairement au recyclage actuel, seule la partie non susceptible d’une régénération suivra le processus de transformation en composés primaires (les matières premières secondaires). Tant les premiers que les derniers pourront ensuite être réintroduits dans le cycle de production de nouvelles cellules, pour ensuite recommencer le cycle.

Fig. E: Processus de recyclage du futur [1]

Pour ce faire, il est nécessaire d’améliorer la traçabilité des cellules, par le biais d’applications d’étiquettes, de RFID (radio identification) ou d’autres applications du même genre, destinées à indiquer de manière claire la composition et l’état de celles-ci en vue d’éventuelles utilisations dans le cadre d’un second cycle de vie. À cela s’ajoute le défi consistant à inventer des procédés de recyclage rentables, compte tenu d’une diminution constante des coûts des cellules qui naît d’une production de plus en plus intensive.

À l’heure actuelle, l’état de l’art du recyclage est représenté par différents procédés, souvent spécialisés pour certains types de batteries, afin d’atteindre des niveaux d’efficacité élevés. Par exemple, pour citer les principaux :

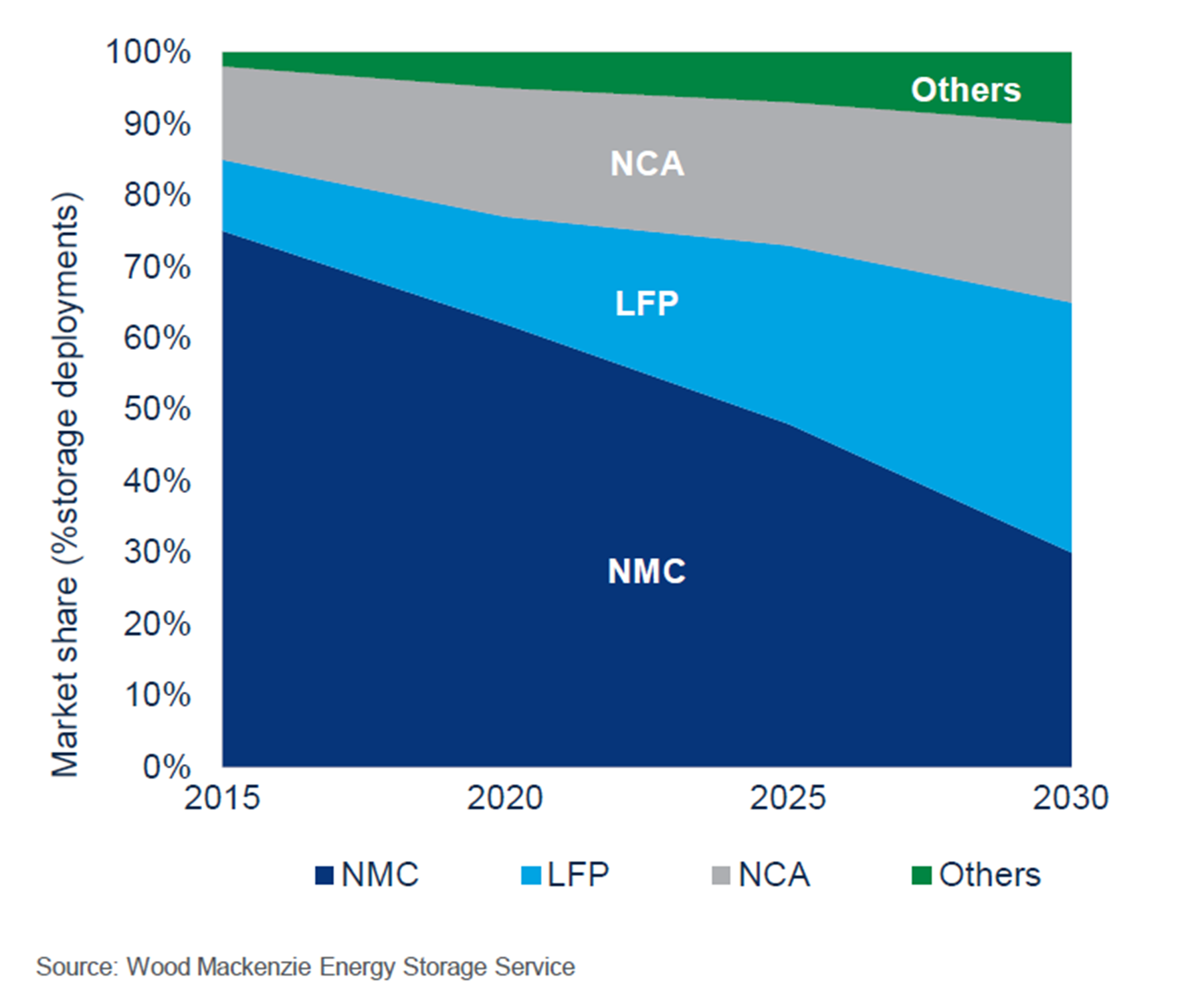

Malheureusement, le recyclage de LiFePO4 et LiMn2OU4 reste limité en raison de leur faible valeur intrinsèque, mais ces produits chimiques couvrent aujourd’hui une grande partie du marché de l’énergie. En effet, les prévisions actuelles prévoient une augmentation de la production de LFP au détriment du NMC (Lithium Nickel Manganese Cobalt Oxide), notamment en raison de la sécurité intrinsèque accrue de ce matériau. L’augmentation des volumes va représenter un bon argument en faveur de son recyclage et faciliter l’obtention d’une « masse critique » qui permettra une réduction des coûts du recyclage.

Fig. F : Chimie des batteries, prévisions de parts de marché pour la période 2015-2030 [4]

De plus en plus d’études sont menées sur la mise en œuvre d’initiatives visant à donner une seconde vie aux batteries au lithium après la fin de leur durée de vie normale sur les véhicules (par exemple, pour une utilisation domestique ou pour l’accumulation d’énergie, etc.) :

Il s’agit d’une solution qui se situe normalement à une époque qui précède le recyclage et se traduit par la récupération et l’utilisation d’une batterie qui a atteint sa fin de vie pour un véhicule électrique sur d’autres applications, telles que l’energy storage (accumulation d’énergie).

Par exemple, lorsque la batterie d’une voiture électrique perd 20 % de son autonomie, celle-ci se trouve à la fin de son cycle de vie pour le véhicule et doit être changée ; toutefois, la batterie pourra être réutilisée pour d’autres applications ne nécessitant pas une capacité totale et qui sont en mesure d’exploiter la partie résiduelle de la batterie qui serait sinon éliminée. Cette opération allonge la durée de vie totale de la batterie et limite de manière globale l’impact qui est exercé sur l’environnement en raison de la production, du recyclage et de l’élimination.

Quelle est la durée d’une batterie lithium-ion au cours de sa seconde vie ?

Prenons un exemple pratique : les batteries lithium se trouvant à la fin de leur vie peuvent être utilisées pour alimenter les maisons et les bâtiments. Cela permet d’améliorer le fonctionnement des réseaux électriques et, en même temps, d’exploiter au mieux l’énergie produite à partir d’installations renouvelables, en pouvant disposer d’un système de stockage (accumulation d’énergie) ou de réduction des pics d’utilisation du réseau électrique national par l’intermédiaire du peak shaving (écrêtage), dans le cadre duquel la batterie accumule lorsqu’il y a des pics de production et libère de l’énergie lorsque celle-ci est davantage nécessaire.

Dans le contexte de la construction automobile, lorsque la batterie d’une voiture a perdu 20 % de son autonomie, celle-ci est déjà considérée en fin de vie, car elle réduit l’autonomie globale du véhicule. En réalité, la batterie n’est pas vraiment épuisée et elle peut donc être largement exploitée dans des buts de stockage d’énergie.

Au contraire, de nombreuses applications dans le secteur industriel (la logistique, par exemple) sont en mesure d’exploiter pleinement l’énergie de la batterie : grâce à la possibilité d’effectuer des charges partielles pendant les pauses, ces véhicules continuent d’utiliser la batterie jusqu’à une capacité restante inférieure à 40 % et, par conséquent, la seconde vie n’est pas nécessaire.

Le principe de la Seconde vie est difficile à appliquer sur le marché industriel, pour une autre raison importante : il s’agit d’un segment où il existe de très grandes différences du point de vue des modèles et des caractéristiques des différents paquets de batteries qui, du reste, ne sont pas produits en grandes quantités, ce qui rend extrêmement difficile la mise en place d’un réassemblage uniforme, qui peut être réalisé de manière beaucoup plus aisée sur les batteries dédiées au secteur des véhicules.

En effet, le secteur automobile est en mesure d’exploiter des centaines de milliers de paquets de batteries qui sont tous identiques les uns par rapport aux autres, ce qui facilite la réalisation d’études pour convertir ces paquets à la fin de leur utilisation sur le véhicule automobile et leur donne une seconde vie dans d’autres contextes.

Chez Flash Battery, le problème de la durabilité est vraiment à l’ordre du jour et c’est un aspect qui caractérise la philosophie de l’entreprise, qui vise à une innovation écologique à tous les effets. Nous sommes en effet en train de rendre notre usine de plus en plus efficiente et autonome du point de vue énergétique, mais l’attention que nous accordons à la durabilité passe également par l’étude du produit.

La valeur ajoutée que représente notre service de recherche et de développement est considérable, non seulement parce qu’elle nous permet d’anticiper les besoins de nos clients en concevant des batteries au lithium et des systèmes qui sont à l’avant-garde du point de vue technique, mais aussi parce qu’elle nous permet d’étudier des solutions de plus en plus attentives à ne pas nuire à l’environnement.

« Il est évident que le domaine de la recherche revêt une valeur centrale pour une entreprise comme la nôtre, qui doit être compétitive sur un marché relativement jeune et entièrement tourné vers l’innovation. Mais dans ce domaine, nous voulons mettre en œuvre les éléments de durabilité qui nous caractérisent depuis le début et qui font partie de cette responsabilité sociale des entreprises qui est en train de s’affirmer en tant que facteur distinctif et constitue un apport considérable en matière de compétitivité ».

Dans nos batteries, par exemple, nous avons choisi d’utiliser la chimie LFP, qui est non seulement la plus sûre et la plus stable qui soit disponible sur le marché, mais qui est aussi complètement dépourvue de cobalt, l’un des matériaux parmi ceux ayant l’impact le plus lourd sur le milieu ambiant.

Par ailleurs, grâce au service de recherche et développement, qui compte plus de 35 % du personnel de l’entreprise Flash Battery, nous étudions activement des processus de production et des matériaux de plus en plus respectueux de l’environnement, qui ont un impact limité sur le milieu ambiant et qui nous permettent d’optimiser au mieux les différentes étapes de la production et le design des batteries lui-même.

Nous savons que le chemin qui mène à une société écologique est encore long et tortueux, mais nous sommes convaincus que la recherche et l’investissement dans des matériaux et des compétences axés sur l’efficacité et la durabilité sont en mesure d’y apporter une importante contribution.

[1] https://battery2030.eu/digitalAssets/815/c_815818-l_1-k_battery-2030_roadmap-v2.1.pdf

[2] https://pubs.rsc.org/en/content/articlelanding/2018/cs/c8cs00297e/

[3] https://doi.org/10.1016/j.jpowsour.2018.07.116

[4] Wood Mackenzie Energy storage service

DÉCOUVREZ POURQUOI LES BATTERIES AU LITHIUM FLASH BATTERY SONT DIFFÉRENTES DE TOUTES LES AUTRES BATTERIES

AFIN DE RECEVOIR EN AVANT-PREMIÈRE LES NOUVEAUX ARTICLES ET LES PRÉCISIONS CONCERNANT FLASH BATTERY