Ground Handling International

60 secondes avec Flash Battery

Marco Righi, interviewé par Ground Handling International, parle de la nouvelle ligne automatisée de Flash Battery pour l’assemblage des modules avec soudure laser.

ivt international

Transformer la production de batteries grâce au soudage laser

La capacité de production de Flash Battery atteindra 90 000 modules par an grâce à la nouvelle ligne automatisée d’assemblage avec soudage laser. iVT en parle.

OnSite Construction

Gestion thermique des batteries au lithium

Flash Battery explique à OnSite les avantages de la gestion thermique d’une batterie et quand il est essentiel d’adopter un système de chauffage ou de refroidissement.

Il Sole 24 ore

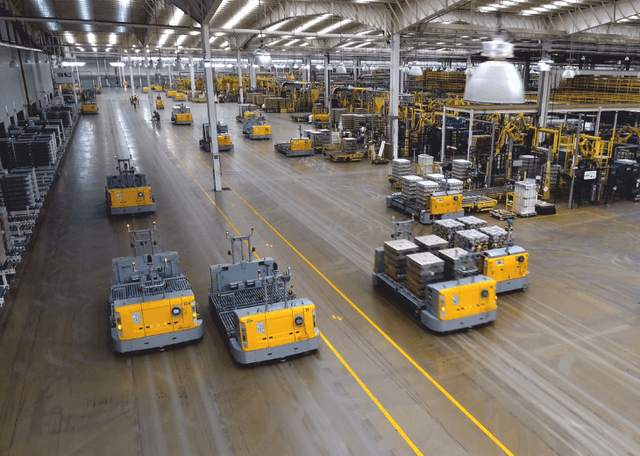

Flash Battery, un nouveau site pour tripler la production de batteries

Flash Battery inaugure une nouvelle ligne automatisée pour l’assemblage des modules avec une technologie de soudure laser, intégrant en interne la fabrication des modules

OnSite Lift

Un regard attentif vers l’avenir

Flash Battery lance sa nouvelle ligne automatisée d’assemblage de modules avec soudure laser, centralisant l’ensemble de son savoir-faire productif en interne.

Powertrain International

Flash Battery a fait un grand pas en avant

Avec plus de six millions investis, Flash Battery a franchi une étape cruciale avec la ligne d'assemblage automatisée des modules avec soudage laser.

We are access equipment

Un voyage expérientiel dans l’électrification sur mesure

À Bauma 2025, Flash Battery guide les visiteurs à travers l’innovation des batteries au lithium dans un voyage immersif révélant le processus de conception, le système de gestion avancé et les solutions d’électrification sur mesure pour le secteur de la construction.

iVT International

Solutions de batteries sur mesure pour les engins de construction

La transition électrique des engins de construction progresse rapidement. À Bauma 2025, Flash Battery présente ses batteries lithium personnalisées pour le secteur à travers un voyage immersif dans sa technologie propriétaire.