La sécurité active dans les batteries au lithium: capteurs de gaz et systèmes d’extinction par aérosol

19 novembre 2025

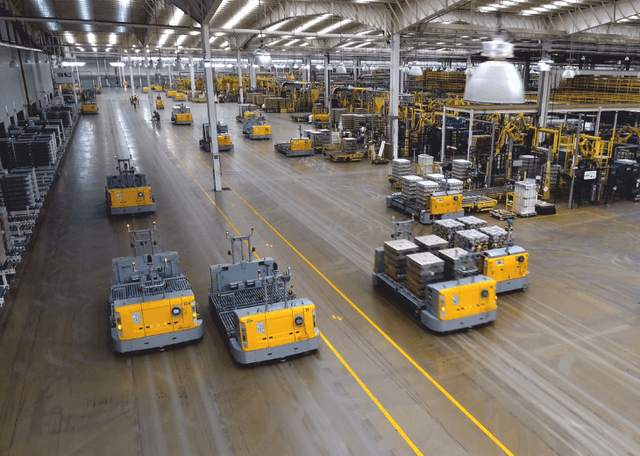

Quand on parle de batteries au lithium pour l’industrie, l’un des thèmes centraux est la sécurité. Dans le monde des applications industrielles, où les machines opèrent souvent de manière continue et autonome, la sécurité des batteries au lithium n’est pas une option, mais une exigence fondamentale. Le sujet est d’autant plus important si l’on considère la variété des chimies disponibles sur le marché : toutes les solutions au lithium n’offrent pas le même niveau de stabilité.

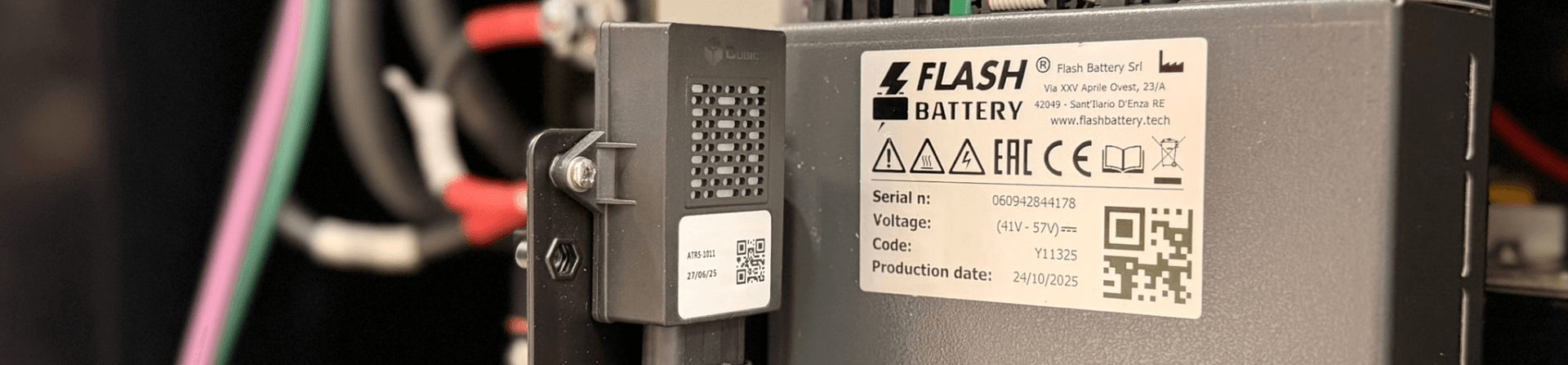

C’est pourquoi Flash Battery a décidé d’offrir la possibilité d’inclure des mesures de sécurité supplémentaires, comme des capteurs de gaz et des systèmes d’extinction intégrés à la batterie qui sont en mesure de détecter rapidement tout signe de danger et d’agir activement pour y remédier.

Les batteries au lithium ne sont pas toutes similaires : il existe diverses chimies et chaque type a des caractéristiques différentes au niveau de la densité énergétique, de la durée et, surtout, de la stabilité thermique et de la sécurité intrinsèque.

Certaines batteries, comme les cellules au lithium NMC (Nickel-Manganèse-Cobalt), offrent une densité énergétique élevée, mais présentent également un risque intrinsèque plus élevé d’instabilité thermique, notamment dans des conditions extrêmes ou en cas de panne. En cas de sollicitation anormale (comme un court-circuit, un choc ou une surcharge), ces cellules peuvent faire face à des phénomènes dangereux comme l’emballement thermique, une réaction en chaîne qui entraîne la fuite rapide de gaz et de chaleur, avec un risque d’incendie ou d’explosion.

Au contraire, la chimie LFP (Lithium-Fer-Phosphate) adoptée par Flash Battery se distingue par un comportement beaucoup plus stable et prévisible, même dans des situations de stress. En effet, les cellules LFP possèdent une température de décomposition élevée et sont moins sujettes à l’instabilité thermique, une combinaison qui garantit un haut niveau de sécurité, même en cas de court-circuit interne.

Pourtant, même si les cellules LFP sont intrinsèquement beaucoup plus sûres, le risque zéro n’existe pas, comme pour toutes accumulations d’énergie. Par exemple, un point de chaleur, généré par un mauvais serrage, pourrait apparaître et déclencher l’incendie de la gaine d’un câble ou d’éléments limitrophes en plastique.

C’est pourquoi la sécurité de la batterie doit être pensée selon une vision intégrée qui unit le choix d’une chimie stable, une conception électronique avancée et des systèmes intelligents de monitorage et d’intervention.

Tableau comparatif entre les chimies LFP et NMC en termes de sécurité, de température de décomposition et de dégagement de chaleur

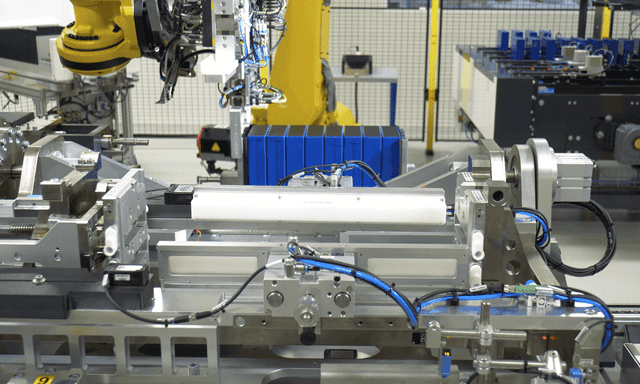

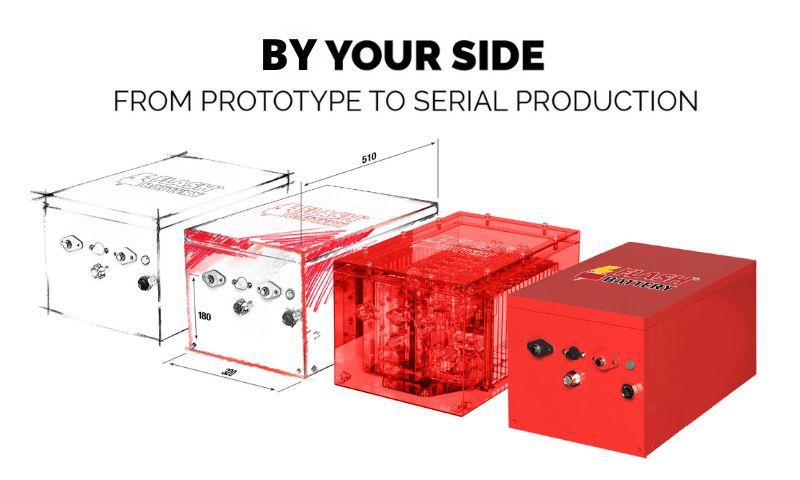

Dans l’univers des batteries au lithium, la sécurité ne peut pas être pensée a posteriori : elle doit être une ligne directrice, intégrée dès les premières phases de conception. C’est pourquoi le fabricant joue un rôle déterminant dans la définition du niveau de sécurité d’un bloc-batterie. Ce processus commence dès la phase de recherche et de développement, au cours de laquelle sont définis les critères techniques, les chimies à adopter et les logiques de protection.

On passe ensuite à la conception, qui prévoit le respect de certaines règles, jusqu’au choix des matériaux les plus appropriés et à l’assemblage proprement dit du bloc-batterie. Il est donc essentiel de choisir un fabricant de batteries au lithium expérimenté et disposant du savoir-faire adéquat, afin de garantir la sécurité de ses équipements industriels. Derrière un bloc-batterie fini se cache un monde complexe, fait d’étude, de recherche et de développement, d’essais techniques et, surtout, de choix minutieux des composants et de l’électronique, des aspects qui, en plus d’influencer les performances de l’application, sont essentiels pour rendre une batterie au lithium sûre et fiable dans le temps.

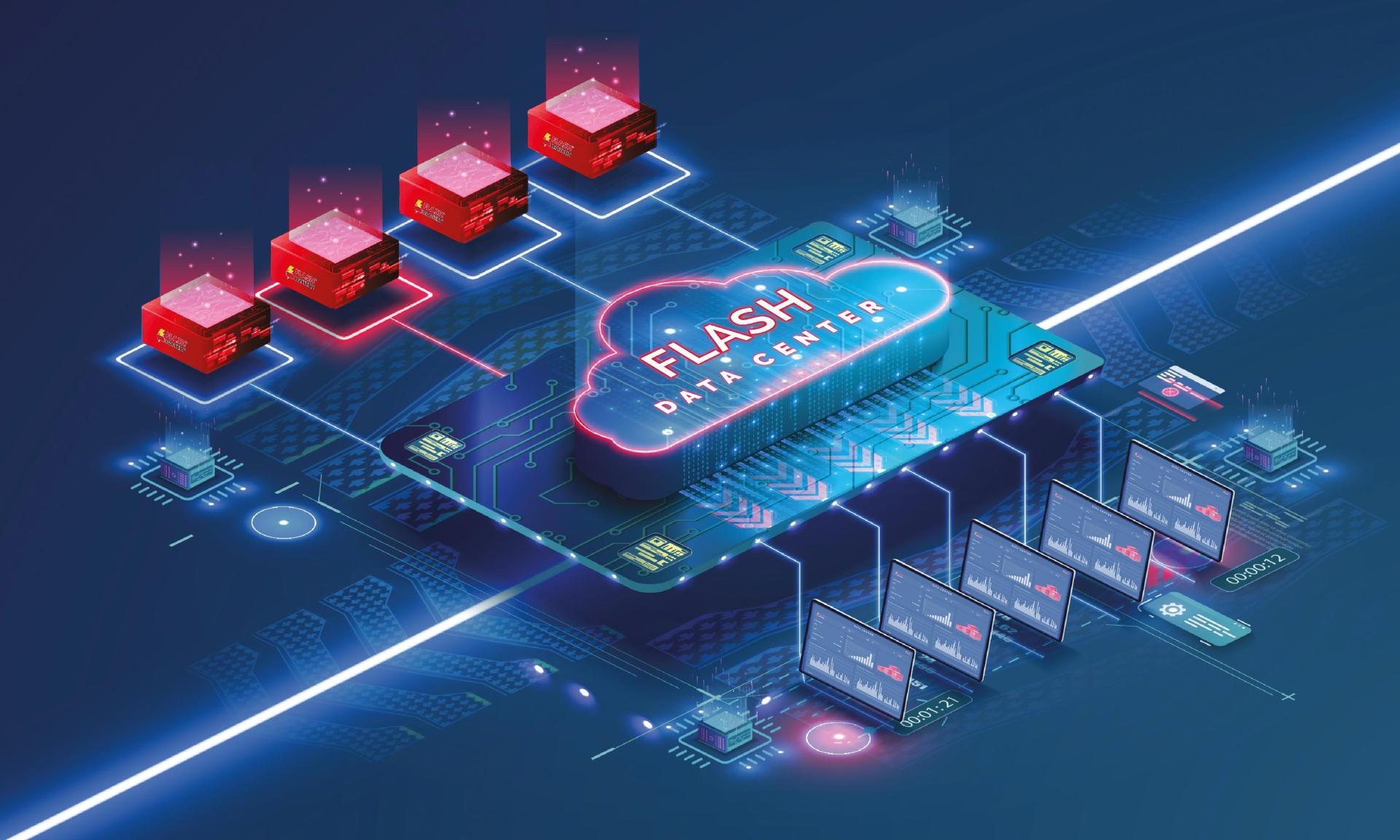

L’un des éléments centraux de cette architecture est le BMS (Battery Management System). Il ne se contente pas de lire les données, mais communique en permanence avec le véhicule et le chargeur, contrôlant en temps réel la tension, la température et l’état de chaque cellule. En cas d’anomalies, le BMS est en mesure d’interrompre la charge et la décharge, d’intervenir sur les contacteurs et d’isoler la batterie pour prévenir tout risque opérationnel.

La surchauffe est l’un des principaux problèmes à éviter pour garantir la sécurité d’une batterie au lithium, c’est pourquoi un monitorage constant de la température interne de la batterie au lithium est une tâche essentielle. Parmi ses nombreuses fonctions, le BMS intelligent garantit le contrôle constant de la température et de la tension de chaque cellule et la communication avec le véhicule et le chargeur, afin de bloquer la charge et la décharge en cas de problème et d’intervenir sur les contacteurs généraux.

Tests diagnostiques sur les cartes électroniques pour assurer la fiabilité des systèmes de gestion de batterie

Capteur de gaz appliqué à une batterie au lithium pour le secteur industriel

« L’intégration de capteurs de gaz et de systèmes d’extinction par aérosol ajoute un niveau de sécurité active qui permet de bien gérer les situations anormales. La détection précoce des gaz offre quelques minutes supplémentaires cruciales pour intervenir avant qu’une cellule n’évolue vers un emballement thermique, tandis que l’aérosol garantit un confinement rapide et localisé sans compromettre l’électronique. Ces solutions sont conçues pour les entreprises devant garantir une continuité opérationnelle, réduire le risque d’erreur et maintenir des standards élevés de sécurité de l’ensemble du véhicule »

Les capteurs de gaz permettent d’intercepter la formation de gaz électrolytiques volatils qui peuvent s’échapper d’une cellule endommagée bien avant l’apparition de symptômes manifestes comme l’augmentation de la température ou la présence de fumée.

En cas de surchauffe ou de court-circuit interne, différents gaz peuvent en effet se former à l’intérieur du bloc-batterie. Ils sont générés par la décomposition des matériaux internes de la cellule, comme l’hydrogène, le dioxyde de carbone, le monoxyde de carbone et d’autres vapeurs provenant d’électrolytes liquides.

Ces gaz sont le signe d’un début d’endommagement des cellules, avant même l’apparition de fumée visible ou du déclenchement d’un véritable emballement thermique : ils constituent donc un signal à ne pas négliger.

C’est là que les capteurs de détection de gaz entrent en jeu et qu’ils peuvent faire la différence au niveau de la sécurité du bloc-batterie.

Les différentes étapes de l’augmentation de la température interne d’une batterie lithium-ion et les réactions chimiques associées [1]

Dès qu’il détecte la présence de gaz à l’intérieur du bloc-batterie, ce dispositif communique en temps réel avec le Battery Management System (BMS), qui interprète les signaux et peut déclencher des actions ciblées : communication de l’anomalie au véhicule, refroidissement actif des modules, jusqu’à l’activation des systèmes d’arrêt ou l’envoi d’alertes au centre de contrôle.

Contrairement aux capteurs thermiques traditionnels, qui ne signalent une anomalie qu’après que la température ait dépassé des seuils critiques, les capteurs de gaz permettent de gagner un temps précieux pour prendre des contre-mesures et éviter des conséquences plus graves, comme un emballement thermique.

Exemple d’un test de cellule : le capteur de gaz détecte les émissions 12 minutes avant l’alarme de température, permettant une identification précoce du risque de emballement thermique. Cellule portée à l’emballement thermique et fonctionnement du capteur de gaz

Dans le graphique ci-dessus, une cellule a été surchargée jusqu’à atteindre l’emballement thermique. Comme le montre l’évolution des températures, la cellule a ouvert sa soupape de sécurité à 4 min 30 s, puis le capteur a immédiatement détecté la présence de gaz et a alerté le BMS.

Après seulement 12 minutes, le capteur de température a détecté une augmentation significative permettant de conclure à un emballement thermique de la cellule.

Ainsi, l’utilisation d’un capteur de gaz à l’intérieur d’un bloc-batterie permet d’anticiper la détection de plusieurs minutes, améliorant ainsi la sécurité de l’ensemble du système et permettant d’intervenir plus rapidement.

Parmi les solutions adoptées, les systèmes d’extinction par aérosol représentent une mesure importante de confinement actif. Dans le panorama des solutions de sécurité active pour les batteries au lithium, les systèmes d’extinction par aérosol sont une technologie extrêmement efficace, pensée pour intervenir rapidement en cas de début d’incendie.

En effet, les systèmes anti-incendie par aérosol condensé constituent une solution avancée pour la protection des batteries et des systèmes de stockage d’énergie (BESS), en particulier dans des contextes où les méthodes traditionnelles comme l’eau ou le gaz s’avèrent inefficaces ou nocives.

Ces dispositifs s’activent automatiquement lorsqu’ils détectent une augmentation anormale de la température, libérant une substance sous forme d’aérosol en mesure d’éteindre rapidement un début d’incendie sans causer de dommages collatéraux à l’électronique.

Contrairement aux systèmes à base d’eau, de gaz ou de poudre, l’agent aérosol ne se contente pas d’étouffer les flammes ou de refroidir l’environnement : il agit sur le cœur du processus de combustion, en interrompant les réactions chimiques en chaîne qui alimentent le feu.

L’agent extincteur, libéré sous forme de particules ultra-fines (inférieures à 10 microns), se lie aux radicaux libres générés par le feu, neutralisant ainsi le processus de propagation. Ce mécanisme est particulièrement efficace contre les incendies des batteries lithium-ion, qui peuvent s’intensifier rapidement et sont difficiles à contenir avec les systèmes conventionnels. En outre, l’aérosol n’endommage pas les composants électroniques sensibles, permettant une action ciblée et sûre à l’intérieur des blocs-batterie ou dans des espaces confinés.

Les systèmes d’extinction par aérosol offrent une série d’avantages concrets qui les rend particulièrement adaptés aux applications industrielles et dans les systèmes de stockage d’énergie (BESS).

L’un de leurs principaux points forts est leur rapidité d’intervention : l’activation se fait quelques secondes après la détection de l’anomalie thermique, un facteur crucial quand on fait face à des situations comme l’emballement thermique (thermal runaway) pouvant évoluer très rapidement.

En outre, sa capacité à agir dans des espaces clos et complexes fait de l’aérosol la solution idéale quand les systèmes sous pression ou à base d’eau ne sont pas applicables ou s’avèrent nocifs. L’absence de pressurisation et la compacité des dispositifs simplifient l’intégration dans des architectures modulaires.

L’autre avantage est que l’agent extincteur ne laisse pas de résidus dangereux, préservant l’intégrité de l’électronique de puissance et réduisant les temps de relance après l’incident.

Enfin, il s’agit d’une solution sûre également du point de vue environnemental : l’agent extincteur est sans halon, non toxique et conforme au Protocole de Montréal. Dans une optique de sécurité intégrée et durable, l’aérosol est donc un choix technologiquement avancé et extrêmement fonctionnel.

Tableau comparatif des systèmes d’extinction traditionnels : aérosol condensé, gaz inertes et brouillard d’eau, évalués en termes de temps d’activation, de capacité de pénétration et de dommages collatéraux

La prévention représente aujourd’hui l’une des valeurs les plus importantes dans la conception de systèmes d’énergie avancés. Déceler une anomalie dès le début, détecter rapidement un danger potentiel, c’est protéger les personnes, les milieux et les processus avant que des conséquences plus graves ne se produisent.

Dans un contexte industriel toujours plus automatisé et interconnecté, la sécurité ne peut pas être laissée au hasard ou abordée de manière réactive. Il ne s’agit pas simplement d’ajouter un dispositif supplémentaire, mais d’adopter une approche proactive et intelligente, où la technologie, les données et l’automation travaillent ensemble pour garantir les standards les plus élevés en matière d’efficacité et de sécurité. C’est notre méthode depuis 2012, date de notre fondation : concevoir en anticipant, car la véritable fiabilité naît de la capacité à prévenir et non à intervenir.