Batteries au lithium et sécurité : le rôle essentiel du fabricant

31 août 2022

Nous vivons à l’époque de la transition énergétique, marquée par un développement sans précédent des nouvelles technologies dans le domaine de l’électrification, notamment dans le segment des batteries au lithium : un élément fondamental pour l’abandon progressif des sources fossiles polluantes au profit d’une mobilité écologique avec un impact environnemental faible. Et si aujourd’hui tous les regards se tournent vers les batteries, nous sommes parfaitement conscients que la diffusion de généralisations, de convictions erronées et de faux mythes est toujours plus courante, créant craintes et peurs au sein de l’opinion publique. L’une d’elles est liée au risque d’incendie : l’idée, inexacte, que les batteries au lithium s’enflamment facilement a désormais fait son chemin. En surfant sur le web, on trouve facilement des informations et des images chocs sur des batteries au lithium ayant pris feu, endommageant les biens et blessant les personnes. Ainsi, pour éviter les amalgames, il faut diffuser des informations vérifiées et véridiques.

Le fabricant joue un rôle fondamental dans la garantie de la sécurité de la batterie : il travaille dessus dès l’étape de recherche et de développement, avant de passer à la conception, qui prévoit le respect de critères déterminés, jusqu’au choix des matériaux les plus adaptés et à l’assemblage proprement dit du pack batterie.

Malheureusement, de nombreuses entreprises se sont lancées sur le marché des batteries avec une connaissance et une expérience insuffisantes, ce qui a contribué à créer une image négative des batteries au lithium. Si la conception du pack est réalisée de manière approximative, si l’on utilise une chimie non sûre ou non adaptée à l’application, ou une électronique peu efficace, ou si l’assemblage n’a pas été fait correctement, le risque d’incendie devient réel. Il est donc important de s’adresser à un fabricant de batteries avec de l’expérience, qui réalise des essais techniques spécifiques et sélectionne attentivement les composants et l’électronique dès l’étape de recherche et développement.

Découvrons en détail quelles sont les caractéristiques qui rendent une batterie au lithium sûre.

L’étape de conception d’une batterie au lithium est extrêmement importante pour garantir la sécurité du pack batteries, de l’application et de l’utilisateur final. Il est donc important de se poser trois questions essentielles :

- Les critères de sécurité technique et électromagnétique exigés par les normes européennes ont-ils été respectés ?

- L’étude de la mécanique de la batterie a-t-elle été réalisée de manière à garantir l’intégrité même en cas de vibrations ou de sollicitations ?

- Le BMS me permettra-t-il vraiment de surveiller constamment le fonctionnement de la batterie ?

Chez Flash Battery, nous garantissons depuis 2012 la sécurité de toutes nos batteries au lithium actives dans le monde, en travaillant chaque jour sur ces aspects, en développant notre propre électronique de contrôle avancée, en choisissant la bonne chimie au lithium et en assurant un assemblage correct de chacun des plus de 500 packs batteries personnalisés fabriqués.

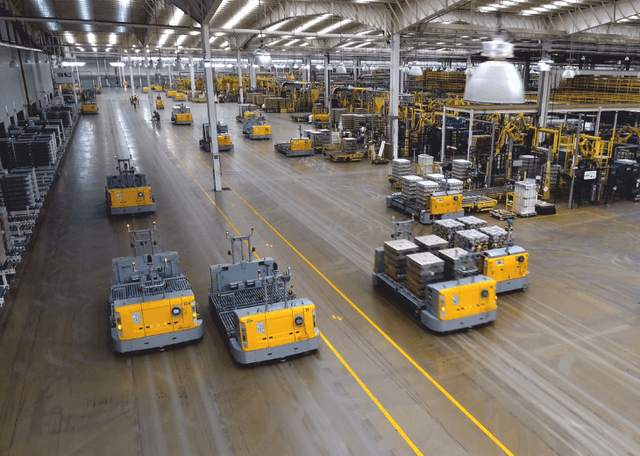

Notre expérience décennale, acquise aux côtés de nombreux OEM européens qui nous ont choisis car nous sommes spécialisés dans le domaine des machines et des véhicules industriels, nous a permis de réaliser des milliers de batteries au lithium entièrement personnalisées, conçues ad hoc afin de répondre aux besoins professionnels et développées selon un concept d’efficacité et de sécurité qui s’adapte aux exigences de chaque application.

Au niveau de la sécurité, le choix de la chimie est fondamental. Il existe sur le marché une variété de chimies au lithium. Il est donc important de choisir celles dont les caractéristiques intrinsèques répondent aux besoins et aux particularités de l’application à électrifier.

Pour l’électrification des machines et des véhicules industriels, Flash Battery a choisi une chimie bien précise, la chimie LiFePo4, la plus sûre et la plus stable du marché, disponible dans des formats de grande capacité comme l’exigent les systèmes industriels, qui répond le mieux aux besoins spécifiques de ce secteur en garantissant plus de 4 000 cycles de vie.

«Aujourd’hui, sur le marché de l’électrification, le principal défi oppose deux chimies à base de lithium : la NMC (nickel, manganèse, cobalt), la plus utilisée dans le secteur automobile et la chimie LFP (phosphate de fer et de lithium), choisie pour le segment des véhicules industriels. Contrairement à de nombreuses applications industrielles, les automobiles sollicitent peu la batterie, mais ont besoin d’une recharge rapide et d’une densité énergétique élevée. Dans le secteur de l’industrie, où les cycles de fonctionnement sont souvent intenses et durent des heures, les besoins principaux sont une longue durée de vie de la batterie et sa sécurité. C’est pourquoi la chimie LFP est le meilleur choix. De plus, si elle est bien gérée, elle est moins sujette à l’emballement thermique.»

En plus de la chimie, d’autres éléments importants sont à considérer lors de la fabrication d’une batterie au lithium sûre. L’un d’eux est l’assemblage des cellules, fondamental pour garantir la sécurité. Plus le nombre de cellules assemblées dans une batterie sera petit, plus son degré de sécurité sera grand.

Pour mieux comprendre ce concept, nous avons demandé à notre Quality Manager, Andrea Rossini, de fournir quelques explications :

« Si lors de l’assemblage du pack batterie, on choisit des cellules de petite taille, il sera alors nécessaire d’utiliser un plus grand nombre de cellules en parallèle. Voici un exemple pratique avec une batterie au lithium de 400 Ah. Si cette dernière était composée de cellules cylindriques de 3Ah, il en faudrait 130 en parallèle. Si, au contraire, pour fabriquer la même batterie, nous utilisons des cellules prismatiques de 50 Ah, nous avons besoin de n’en mettre en parallèle que 8 pour atteindre la capacité désirée. Il est clair que, si l’une de ces cellules venait à être touchée par un court-circuit, elle devrait absorber 130 fois sa capacité dans le premier cas et seulement 8 fois dans le second cas. Les batteries Flash Battery sont réalisées avec au maximum 4 cellules en parallèle, une méthode d’assemblage qui, après de nombreuses études et essais, a été validée comme étant la meilleure pour garantir une sécurité totale en toute circonstance. »

L’autre aspect essentiel pour la réalisation d’une batterie au lithium sûre est le développement de son Battery Management System, c’est-à-dire son logiciel de gestion. Un BMS intelligent permettra d’exploiter au mieux la chimie choisie et garantira non seulement la sécurité, mais aussi les performances et la fiabilité dans le temps.

Quel est l’objectif principal du BMS et de l’électronique de contrôle ?

Principalement celui de maintenir l’équilibre des cellules, de surveiller en temps réel tous les paramètres de la batterie, de communiquer avec le véhicule et de commander le chargeur. Quand il est conçu de manière attentive, un bon BMS garantit également la stabilité des performances de la batterie dans le temps, en effectuant un autodiagnostic et une maintenance prédictive et en offrant un contrôle total de l’ensemble du pack batterie au lithium.

Une bonne électronique de contrôle évite la surchauffe

La surchauffe est l’un des principaux problèmes à éviter pour garantir la sécurité d’une batterie au lithium, c’est pourquoi un monitorage constant de la température interne de la batterie au lithium est une tâche essentielle. Parmi ses nombreuses fonctions, le BMS intelligent garantit le contrôle constant de la température et de la tension de chaque cellule ainsi que la communication avec le véhicule et le chargeur, afin de bloquer la charge et la décharge en cas de problème et d’intervenir sur les contacteurs généraux.

Mais un bon monitorage n’est pas toujours suffisant. Il est important de le faire aux bons endroits et de manière efficace. La manière dont fonctionne l’électronique de contrôle est souvent ce qui fait la différence au niveau de la sécurité. Travailler sur l’électronique pour l’améliorer a été l’un des principaux objectifs de Flash Battery depuis sa fondation en 2012, quand le potentiel des premières batteries au lithium originaires d’Asie était entravé par de gros problèmes d’électronique qui limitaient la sécurité et la fiabilité des batteries au lithium dans le temps. Flash Battery a travaillé dès le début sur l’électronique, en créant son propre logiciel de contrôle à distance, unique en son genre, qui offre de nombreux avantages : le Flash Data Center

Le Flash Data Center 4.0 parmi les projets finalistes du Bauma Innovation Award 2022

Le Flash Data Center est né avec l’objectif de surveiller quotidiennement l’exacte utilisation de chaque batterie au lithium de Flash Battery active dans le monde. Sa caractéristique la plus importante est le contrôle automatique des données. Grâce à un logiciel réalisé en interne, les données reçues sur le fonctionnement de la batterie sont analysées 24 heures sur 24, 7 jours sur 7. Tout avertissement ou signalement d’abus est envoyé en même temps au client et au Service Flash Battery afin de prévenir d’éventuelles pannes ou anomalies, assurant ainsi autodiagnostic et maintenance prédictive.

Dès sa première version, ce logiciel, protégé par un brevet en Italie et en attente de brevet étranger, a permis une analyse précise de la manière dont sont utilisés les machines et les véhicules industriels équipés d’une batterie Flash Battery (temps de charge et de décharge réels, jours d’utilisation, consommation moyenne, temps de recharge et températures atteintes), améliorant ainsi l’efficacité des engins. La dernière version 4.0 offre un avantage supplémentaire.

Le cloud du Flash Battery Center 4.0 est intégré dans un environnement virtuel avec une containerized architecture (architecture conteneurisée) qui exploite l’intelligence artificielle et garantit l’interconnexion de tous les systèmes de batterie produits par Flash Battery, avec le soutien de technologies avancées de machine learning. Ce système (pour lequel a été développée une nouvelle interface graphique fluide et intuitive afin d’améliorer l’expérience utilisateur) offre la possibilité d’effectuer en temps réel des analyses avancées et prédictives des mégadonnées sur les systèmes de batterie. Ses innovantes caractéristiques lui ont permis de se classer parmi les finalistes du prestigieux prix Bauma Innovation Award 2022.

Pour garantir la sécurité d’une batterie au lithium, il est important de la soumettre à une série d’essais spécifiques qui ont pour objectif de la solliciter dans différentes conditions d’utilisation et d’identifier, si nécessaire, les éventuelles améliorations possibles. Il existe deux types d’essais de sécurité :

- Les essais de sécurité (Safety Tests)

- Les essais de performance (Performance Tests)

Découvrons leurs caractéristiques.

Les essais de sécurité

Il s’agit d’essais réalisés en laboratoire dans des conditions de sécurité contrôlées, où les batteries sont sollicitées jusqu’à atteindre leur limite de fonctionnement déclarée, voire jusqu’à dépasser leur plage d’utilisation. On aura ainsi la certitude que le niveau minimal de sécurité est garanti même dans des conditions extrêmes, protégeant dans le même temps le transporteur et l’utilisateur.

Essais UN 38.3

Parmi les essais standards les plus connus, le groupe de tests UN 38.3 (dont les modalités sont reportées dans le document international Manual Tests and Criteria) est composé de 8 types d’essais qui simulent les conditions potentielles dans lesquelles la batterie doit être sûre (essai thermique, de vibration, d’altitude, de choc, d’impact, de surcharge, etc.).

Réussir ces essais est une exigence essentielle pour le transport international des batteries au lithium, qu’il s’effectue sur route, en mer ou dans les airs.

Test de pénétration d’un clou

Un autre excellent exemple d’essai de sécurité effectué pour simuler la pire situation qui puisse arriver à une batterie au lithium, c’est-à-dire le court-circuit à l’intérieur des cellules, est le Nail Penetration Test (ou test de pénétration de clou). Cet essai consiste essentiellement à pénétrer la batterie avec un clou, simulant un court-circuit afin de vérifier que la batterie ne prenne pas feu ou n’explose pas.

Clairement, les probabilités qu’une cellule soit perforée en réalité, dans le cadre d’une utilisation standard de la batterie, sont presque nulles, mais il s’agit d’un essai extrêmement important car il simule le court-circuit, un problème qui peut réellement survenir en cas d’abus ou de défaut de fabrication.

Les essais de performance

Pour mesurer les performances et les spécificités nominales des batteries au lithium de manière objective, et pour les comparer à d’autres batteries du même type présentes sur le marché, on effectue des essais de performance. Ils sont aujourd’hui très diffusés car l’utilisation des batteries au lithium est toujours plus importante dans différents secteurs de l’économie, des applications mobiles jusqu’au secteur automobile et à celui des machines et des véhicules industriels.

Ainsi, toujours plus de pays européens, poussés par l’urgence d’établir des normes écologiques, investissent grandement dans le secteur, ce qui se traduit par la croissance exponentielle de laboratoire d’essais pour les moyennes et grandes batteries, qui fournissent aujourd’hui un service complet, précis et spécialisé.