Come è prodotta una cella al litio? Tutto su miscelazione, assemblaggio e riempimento

25/01/2023 – Blog, Tutto sulle batterie al litio

Se parliamo di batterie al litio, non possiamo non soffermarci sul loro elemento principale: le celle che le compongono e che permettono loro di erogare energia. I formati di celle agli ioni di litio più diffusi sul mercato sono tre, utilizzati per diverse tipologie di applicazioni:

Come si intuisce facilmente, le celle cilindriche hanno la forma di un cilindro e sono le più diffuse, nonché tra le prime ad essere prodotte in serie. Possono avere diversi diametri: le più comuni sono le 1865, dove il numero 18 indica il diametro (18mm) e il numero 65 indica la lunghezza (65mm). Ne esistono, però, di altri formati, come ad esempio il 2170 o, ancora, il più recentemente adottato dal pioniere delle batterie al litio per le auto elettriche, Tesla, con le sue 4680 impiegate per elettrificare la Tesla Model Y. Al di là di qualche casa automobilistica che ha preso questa strada, le celle cilindriche sono abitualmente impiegate nei pacchi batteria medio piccoli, ad esempio nella micro mobilità (bici, scooter e monopattini) utensili portatili, dispositivi medici,ecc.

Queste tipologie di celle al litio si chiamano così per la loro forma a sacchetto, ed hanno un design leggero, ma non avendo una robustezza intrinseca, durante la creazione del modulo bisogna inserire delle protezioni apposite, come ad esempio l’aggiunta di frame in alluminio, per dare loro una robustezza strutturale. Le dimensioni possono essere varie e cambiano in base alle esigenze del produttore. Queste celle sono prevalentemente impiegate in smartphone, droni, laptop, industria automobilistica, ecc.

Queste celle hanno un involucro solido rettangolare in alluminio o materiale plastico molto resistente e le componenti al loro interno risultano stratificate. Hanno diverse dimensioni, con una molteplicità di formati in funzione del campo di applicazione e possono arrivare ad una elevata capacità dei singoli elementi. Per la loro struttura, le celle prismatiche sono più indicate per la creazione di batterie al litio dedicate al settore delle macchine e dei veicoli industriali, o dell’energy storage, che richiedono solitamente capacità medio alte.

Abbiamo già parlato dei vantaggi e degli svantaggi delle diverse tipologie di celle, ma ci siamo mai chiesti qual è il loro processo produttivo e come funziona?

Se viste dall’esterno, le tipologie di celle che compongono una batteria al litio sembrano molto diverse le une dalle altre: vi stupirà scoprire che il loro interno, invece, è molto simile. Analizziamo nel dettaglio le diverse tipologie di produzione e assemblaggio delle celle.

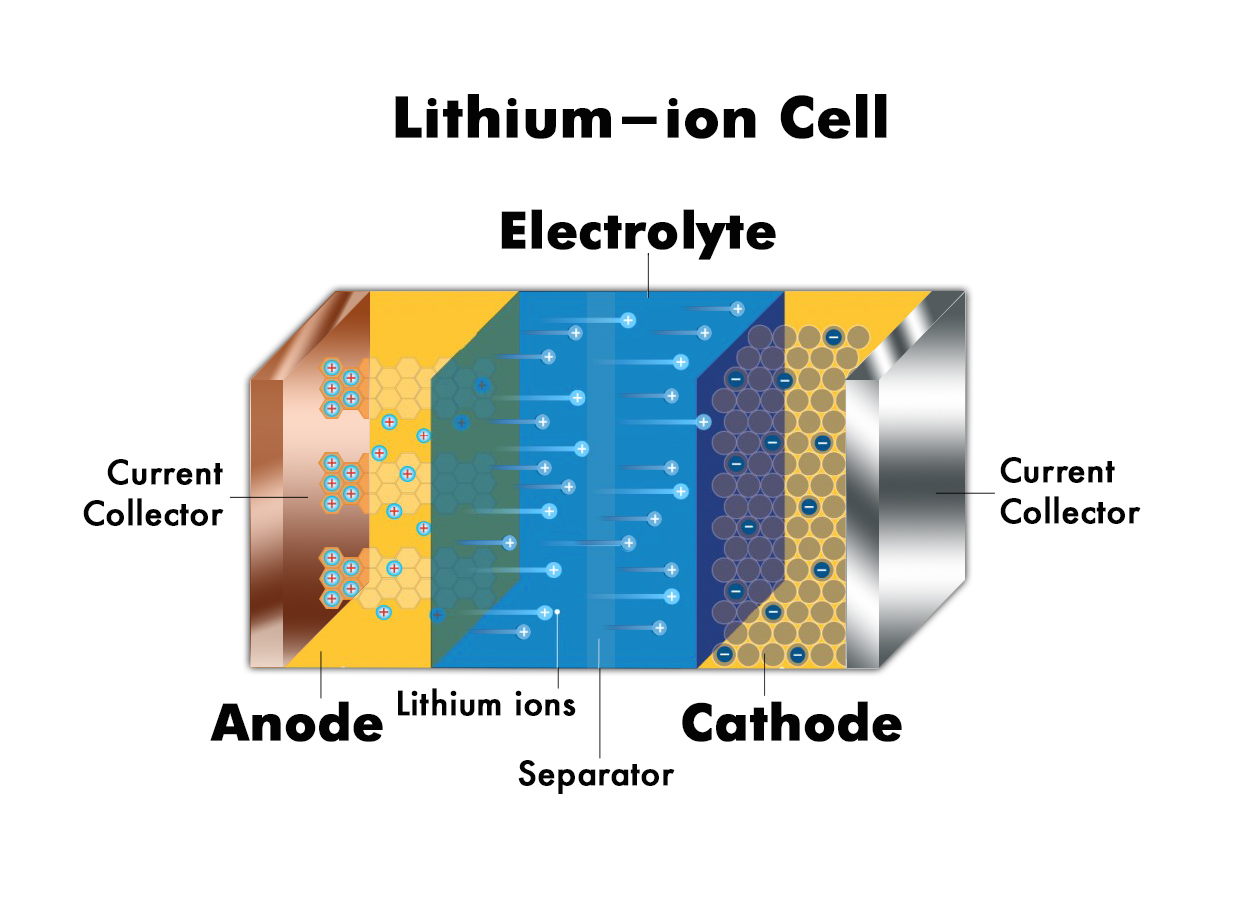

Come sappiamo, le celle agli ioni di litio possiedono due elettrodi, ovvero un catodo (polo positivo composto da materiale catodico, come NMC, LFP, ecc.) e un anodo (polo negativo composto da materiale anodico come ad esempio grafite o carbonio).

A questi si aggiunge un separatore centrale, ovvero uno strato di materiale sottile composto, di norma, da un polimero plastico o ceramico che ha la funzione di isolante tra i due elettrodi e, infine, un elettrolita, un liquido organico contenente sali di litio, che riempie il volume interno della cella e bagna gli elettrodi, congiungendo anodo e catodo.

Gli step da seguire sono essenzialmente tre:

Per prima cosa, le materie prime sotto forma di polveri che si utilizzeranno nella cella agli ioni di litio vengono miscelate all’interno di un grande mixer attraverso diverse metodologie: a secco, in liquido, con solventi o in acqua.

I composti chimici che si ottengono dovranno poi essere addizionati di componenti (binder o altre sostanze), per ottenere uno strato uniforme che verrà steso sugli elettrodi di metallo, tramite il processo cosiddetto di Coating. Questa operazione è molto simile a un metodo di stampa serigrafico, dove un foglio (di alluminio o rame) passa sotto una pressa a rullo e viene spalmato del composto ottenuto, che dovrà essere steso perfettamente in modo da rendere la cella uniforme e ad alte prestazioni.

Una volta svolto il processo di coating, prende il via la fase di essiccatura in forno fino a 150 gradi °C, molto simile ad altri processi produttivi, come ad esempio quello della ceramica, con controllo costante di temperatura e umidità.

Esempio processo

di Mixing

Esempio processo

di Coating

Ne abbiamo parlato nella Week 10 di Battery Weekly 2022, la nostra rubrica settimanale di informazione sul mondo delle batterie al litio

Una volta realizzati i fogli di anodo e catodo, questi sono pronti per essere uniti tra loro con l’aggiunta del separatore. Ha quindi inizio la vera e propria fase di assemblaggio delle celle (il cuore pulsante delle batterie al litio), che può avvenire attraverso diverse metodologie costruttive:

Questa soluzione prevede che i fogli di anodo, catodo e separatore vengano tagliati singolarmente, ognuno tramite un braccio robotico e poi sovrapposti l’uno sopra all’altro fino alla creazione dell’intera cella al litio.

[Video.1]*

Le altre due metodologie costruttive, invece, formano una sorta di unico foglio che viene avvolto su sé stesso in diversi modi.

Il metodo di piegatura, denominato Z-Folding mantiene anodi e catodi tagliati in fogli, mentre il separatore rimane continuo. In questo caso i fogli di anodo e catodo vengono prima tagliati e poi inseriti nel separatore, un rotolo continuo che tramite un processo di piegatura a zeta, tiene separati i due elettrodi.

[Video.2]*

Il processo di avvolgimento consiste nell’arrotolare insieme quattro fogli di materiale, dapprima impilati l’uno sull’altro (foglio anodico + separatore + foglio catodico + separatore), e poi avvolti su una base cilindrica o ovoidale, in modo da dare la tipica forma del case della cella prismatica o cilindrica.

[Video.3]*

Come abbiamo illustrato, le metodologie di assemblaggio possono essere diverse, ma la composizione della cella rimane la stessa. Nelle immagini dei vari processi di assemblaggio vediamo, infatti, come l’anodo ha di base un colore marrone, in quanto il coating è depositato su un sottile strato di rame, poi si ha il separatore plastico o ceramico e infine il catodo, grigio, in quanto depositato su uno strato di alluminio.

Nella produzione della cella agli ioni di litio non esiste, ad oggi, una chiara prevalenza di una tecnologia rispetto alle altre. Ogni produttore sceglie la metodologia che più preferisce e ognuno sosterrà i vantaggi della sua scelta in base all’utilizzo finale che dovrà fare della batteria al litio nel suo insieme.

Possiamo, però, affermare che la metodologia dello stacking consente di sfruttare bene lo spazio su una cella rettangolare (pouch o prismatica), perché i fogli posizionati in questo modo riescono a riempire perfettamente tutti gli spazi, aumentando così l’area della parte attiva. Questo, però, porta con sé due tipi di rischio:

Al contrario, i sistemi di avvolgimento o di piegatura garantiscono meglio la separazione tra gli elementi, perché non ci sono interruzioni nel separatore. Lo svantaggio, in questo caso, si trova nel punto di piega o di curvatura, il quale viene maggiormente sollecitato a livello meccanico e va quindi incontro ad un maggior rischio di rottura, portando i due elettrodi ad un corto.

Inoltre, nella metodologia dell’avvolgimento, il risultato finale è un rotolino di forma più o meno ovale, che fa sì che gli angoli della cella rettangolare non contengano materiale, per cui si avrà un utilizzo inferiore del volume interno. Proprio per questo motivo, spesso, anche le celle di grandi dimensioni vengono realizzate mettendo in parallelo all’interno della cella stessa più rotoli di dimensioni inferiori.

[Fig. 1]*

L’immagine sopra mostra un chiaro esempio della composizione interna di una cella al litio, prima che questa venga inserita nel proprio case di contenimento e utilizzata in moduli per la creazione del pacco batteria al litio completo. In questo preciso caso parliamo di una cella prismatica, dove sono stati creati due “pacchettini” tenuti fermi da un nastro centrale (giallo).

Al centro si può osservare il separatore (bianco), mentre a destra e a sinistra i due poli, catodo (rame) e anodo (alluminio), che saranno, poi, collegati ai terminali esterni della cella, tramite saldatura a ultrasuoni.

I vari materiali che compongono una cella al litio, una volta assemblati, saranno inseriti in un case di contenimento, con i due poli esterni saldati alle tab interne e un foro centrale di riempimento dove verrà iniettato l’elettrolita che, ricordiamo, ha la funzione fondamentale di far passare gli ioni di litio da catodo ad anodo.

[Video.4]*

L’animazione mostra il funzionamento delle varie fasi del riempimento della cella, un’operazione che a prima vista sembra semplice, ma è in realtà un processo particolarmente delicato e costoso, che richiede numerosi passaggi. All’interno del foro centrale è inserito un liquido contenente sali di litio, il quale viene man mano assorbito dallo stack per capillarità (dove serve avere liquido è, in realtà, nel mezzo della cella, tra i due elettrodi e il separatore).

Il riempimento è un processo estremamente lento, in quanto, per permettere al liquido di essere assorbito senza fuoriuscire, la cella dovrà essere riempita in diversi momenti; basti pensare che l’ultimo riempimento viene fatto dopo un periodo di aging di qualche giorno. Prima di effettuare la sigillatura finale, verrà poi svolta una fase di controllo del livello di riempimento tramite pesatura della cella. Questo passaggio è fondamentale e strettamente necessario, perché una volta che la cella sarà completamente sigillata, il foro verrà chiuso e non sarà più accessibile.

Il corretto assemblaggio delle celle che compongono una batteria al litio, che siano queste prismatiche, cilindriche o pouch, è quindi un’operazione estremamente complessa, che richiede lunghe catene di macchinari e massima precisione in ogni sua fase, elemento imprescindibile per garantirne sicurezza, qualità ed affidabilità nel tempo. È un processo che necessita di un costante e rigido controllo delle impurità e operazioni svolte in camere bianche e senza interruzioni, motivo per cui sono necessari ingenti investimenti e grandi stabilimenti in cui operare.

Dopo la scelta della chimica al litio più idonea, il corretto assemblaggio della cella è certamente il primo passo (di una lunga serie) per raggiungere la completa efficienza di una batteria al litio; una catena complessa di azioni che passano dalla creazione del modulo, all’implementazione di un’elettronica di controllo all’avanguardia con BMS evoluti , per culminare nello sviluppo di pacchi batterie dalle architetture sempre più avanzate.

Ogni applicazione elettrica ha le sue specifiche esigenze e per assicurarne il corretto funzionamento è importante trovare il giusto equilibrio tra tutti questi elementi, che come in un puzzle, devono essere posizionati sapientemente per costruire l’identità del prodotto: un’operazione che solo un produttore esperto e strutturato potrà garantire.

Ogni batteria Flash Battery è progettata a partire dalle tue reali esigenze.

Richiedi una valutazione preliminare gratuita e scopri le migliori risposte alle tue necessità.

Fonte Video 1-2-3: Video “Cell stacking processes for lithium-ion cells” da Canale YouTube di TUM School of Engineering and Design https://youtu.be/ESvVLEwXYwM

Fonte Video 4: Video “Electrolyte filling of a lithium-ion cell” da Canale YouTube di TUM School of Engineering and Design https://youtu.be/ceUSPNzxwls

Fonte Fig. 1: immagine estratta da video “How is made a lithium-ion battery” da Canale YouTube di Lithium Battery Company https://youtu.be/UHZg5-uk1-k